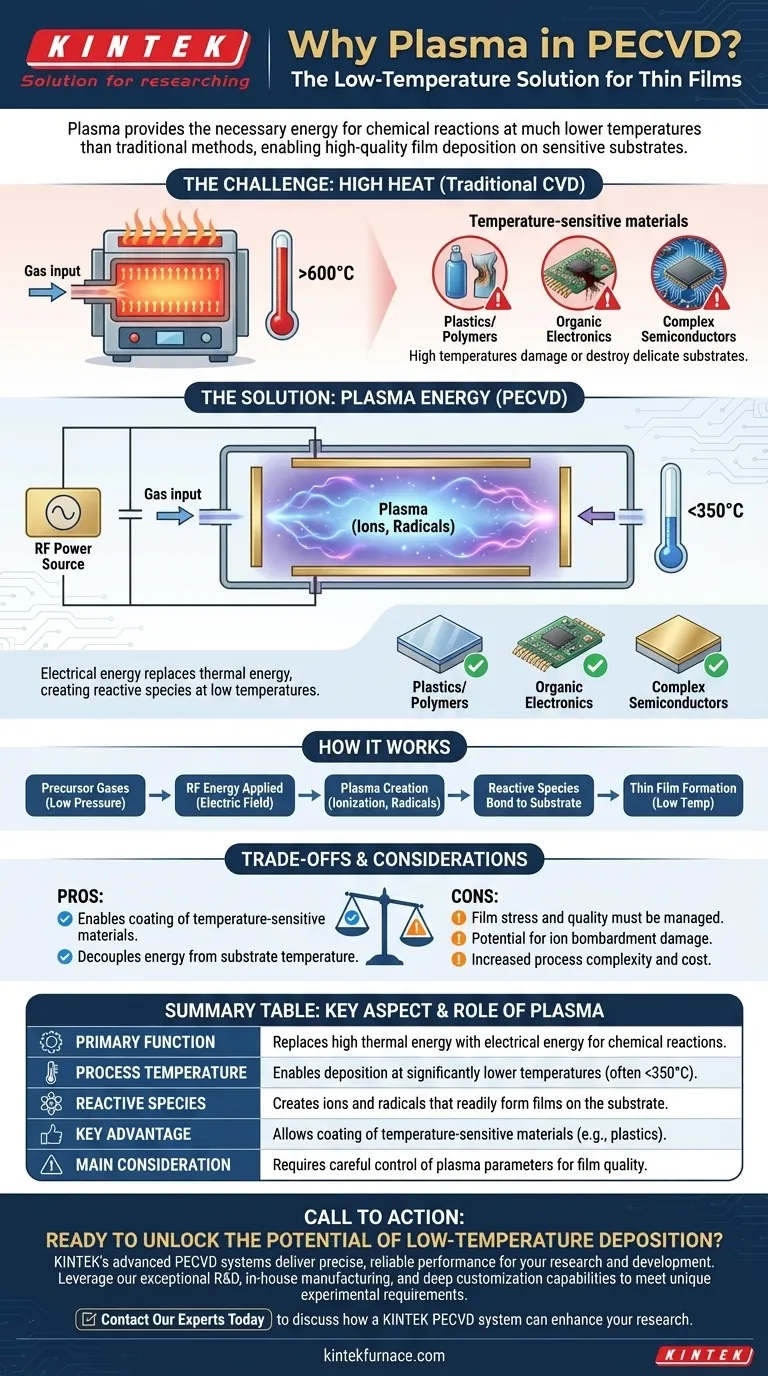

In breve, il plasma viene utilizzato nella Deposizione Chimica da Vapore Assistita da Plasma (PECVD) per fornire l'energia necessaria per le reazioni chimiche a temperature molto più basse rispetto ai metodi tradizionali. Ionizzando i gas precursori in uno stato di plasma reattivo, il PECVD può depositare film sottili di alta qualità su substrati che verrebbero danneggiati o distrutti dall'alto calore richiesto per i processi termici convenzionali.

La funzione principale del plasma nel PECVD è sostituire l'alta energia termica con energia elettrica. Questo crea un ambiente a bassa temperatura pieno di specie chimiche altamente reattive, consentendo la deposizione del film senza sottoporre il substrato a calore dannoso.

La Sfida Fondamentale: Energia per la Deposizione

Per comprendere il valore del plasma, dobbiamo prima capire il requisito di base di qualsiasi processo di Deposizione Chimica da Vapore (CVD): l'energia.

L'Approccio Tradizionale: Energia Termica

Nel CVD convenzionale, i gas precursori vengono introdotti in un forno ad alta temperatura. Il calore intenso fornisce l'energia termica necessaria per rompere i legami chimici all'interno di queste molecole di gas.

Gli atomi o le molecole più piccole risultanti si depositano quindi sul substrato, costruendo gradualmente il film sottile desiderato. Questo processo è efficace ma richiede temperature molto elevate, spesso diverse centinaia di gradi Celsius.

Il Problema con l'Alto Calore

Le alte temperature di processo sono una limitazione significativa. Rendono impossibile depositare film su materiali sensibili alla temperatura come plastiche, elettronica organica o dispositivi semiconduttori complessi che hanno già strutture delicate a basso punto di fusione. Il calore semplicemente deformerebbe, fonderebbe o distruggerebbe il substrato.

Plasma: La Soluzione a Bassa Temperatura

Il PECVD è stato sviluppato specificamente per superare questa barriera di temperatura. Ciò si ottiene modificando la natura stessa della fonte di energia.

Cos'è il Plasma?

Il plasma è spesso chiamato il quarto stato della materia. È un gas in cui una parte significativa degli atomi o delle molecole è stata ionizzata da un campo elettrico, creando una miscela di ioni, elettroni e specie neutre altamente reattive chiamate radicali.

Come il Plasma Sostituisce il Calore

In un reattore PECVD, un gas a bassa pressione viene energizzato applicando una tensione tra due elettrodi, tipicamente utilizzando una fonte di alimentazione a radiofrequenza (RF). Questo campo elettrico, non l'alto calore, fornisce l'energia.

Questa energia strappa gli elettroni dalle molecole di gas, creando istantaneamente il plasma reattivo. L'energia viene trasferita direttamente alle molecole di gas, bypassando la necessità di riscaldare l'intera camera e il substrato.

Il Ruolo delle Specie Reattive

Gli ioni e i radicali all'interno del plasma sono chimicamente instabili ed estremamente reattivi. Quando entrano in contatto con la superficie del substrato, reagiscono prontamente e si legano per formare un film sottile solido e stabile.

Poiché la loro alta reattività deriva dal loro stato elettronico piuttosto che dall'energia termica, l'intero processo può avvenire a temperature del substrato molto più basse, spesso inferiori a 350°C.

Comprendere i Compromessi

Sebbene rivoluzionario, l'uso del plasma non è privo di considerazioni. Un'analisi oggettiva richiede la comprensione dei compromessi coinvolti.

Qualità e Stress del Film

I film depositati tramite PECVD possono avere proprietà diverse, come densità e stress interno, rispetto a quelli cresciuti ad alte temperature. Queste proprietà devono essere gestite attentamente attraverso la regolazione dei parametri di processo per soddisfare i requisiti dell'applicazione.

Potenziale di Bombardamento Ionico

Gli ioni energetici all'interno del plasma possono bombardare fisicamente il film in crescita. Sebbene ciò possa talvolta essere benefico per la densificazione del film, un bombardamento eccessivo può introdurre difetti o danneggiare la superficie del substrato. Il controllo dell'energia del plasma è fondamentale.

Complessità del Processo

I sistemi PECVD sono intrinsecamente più complessi dei semplici forni CVD termici. Richiedono sofisticati sistemi di vuoto, controllori di flusso di gas precisi e sistemi di erogazione di potenza RF stabili, il che può aumentare i costi delle attrezzature e operativi.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta tra PECVD e altri metodi dipende interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili alla temperatura: il PECVD è la scelta chiara e spesso l'unica praticabile.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film possibile: il CVD termico ad alta temperatura potrebbe essere ancora superiore, a condizione che il substrato possa resistere al calore.

- Se il tuo obiettivo principale è bilanciare la qualità del film con un'elevata produttività su substrati robusti: il PECVD offre un processo eccellente e altamente regolabile per molte applicazioni industriali.

In definitiva, il PECVD consente a ingegneri e scienziati di disaccoppiare l'energia richiesta per la deposizione dalla temperatura del substrato.

Tabella riassuntiva:

| Aspetto Chiave | Ruolo del Plasma nel PECVD |

|---|---|

| Funzione Primaria | Sostituisce l'alta energia termica con energia elettrica per le reazioni chimiche. |

| Temperatura di Processo | Consente la deposizione a temperature significativamente più basse (spesso <350°C). |

| Specie Reattive | Crea ioni e radicali che formano prontamente film sul substrato. |

| Vantaggio Chiave | Consente il rivestimento di materiali sensibili alla temperatura (es. plastiche, semiconduttori avanzati). |

| Considerazione Principale | Richiede un attento controllo dei parametri del plasma per gestire lo stress e la qualità del film. |

Pronto a sbloccare il potenziale della deposizione di film sottili a bassa temperatura per i tuoi substrati sensibili?

I sistemi PECVD avanzati di KINTEK sono progettati per offrire prestazioni precise e affidabili. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni robuste per diverse esigenze di laboratorio. La nostra linea di prodotti, inclusi i sistemi PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contatta i nostri esperti oggi per discutere come un sistema PECVD KINTEK può migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse