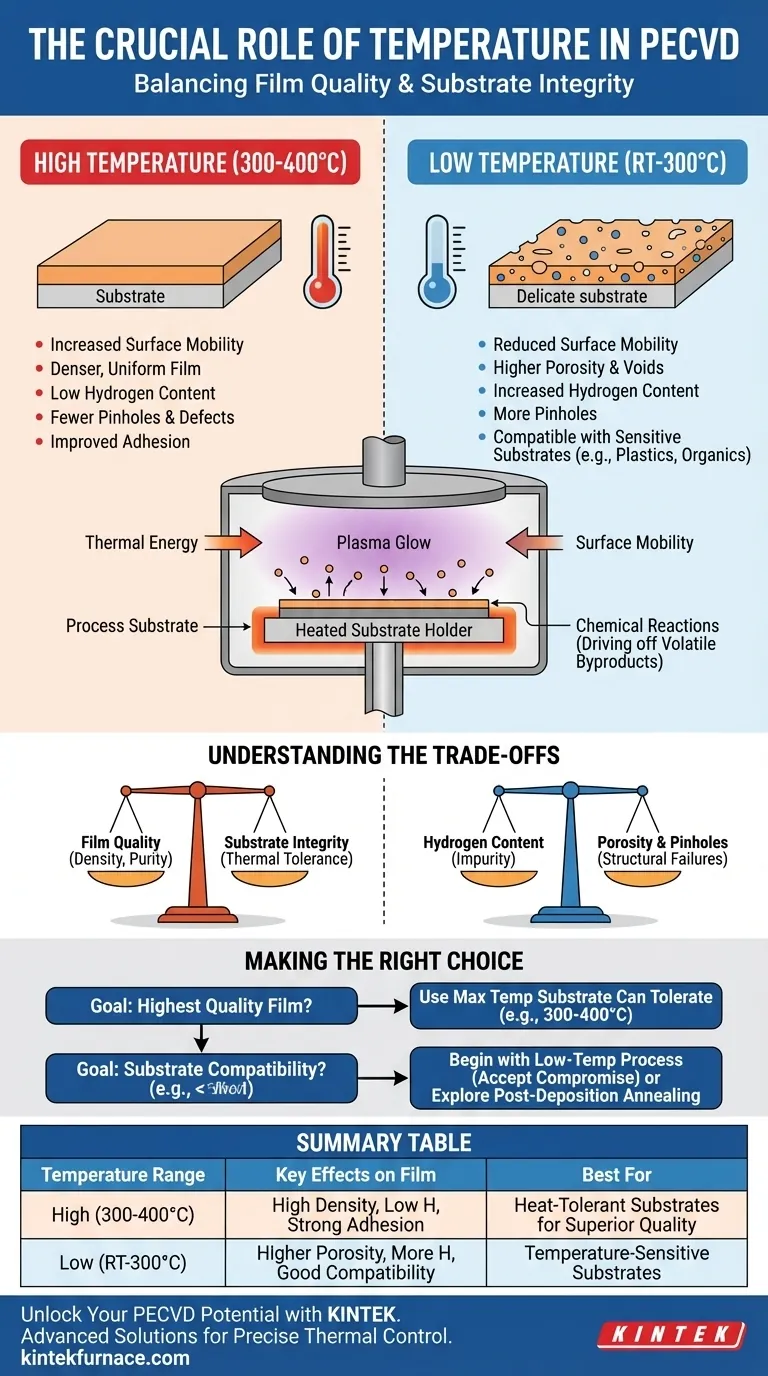

Nella deposizione chimica da fase vapore potenziata al plasma (PECVD), la temperatura è un parametro di controllo primario che governa direttamente la qualità finale e l'integrità strutturale del film sottile depositato. Essa detta il comportamento delle particelle reattive sulla superficie del substrato, influenzando la densità del film, l'uniformità, il contenuto di idrogeno e l'adesione. Mentre il plasma crea le specie reattive, la temperatura fornisce l'energia termica necessaria per organizzarle in un materiale di alta qualità.

Il ruolo centrale della temperatura nel PECVD è quello di trovare un equilibrio critico. Deve essere sufficientemente alta per produrre un film denso e uniforme con proprietà desiderabili, ma sufficientemente bassa per evitare di danneggiare il substrato sottostante, che è il vantaggio fondamentale della tecnica PECVD.

Il ruolo fondamentale dell'energia termica

In qualsiasi processo di deposizione chimica da fase vapore, è necessaria energia per formare un film stabile. Il PECVD utilizza il plasma per fornire la maggior parte di questa energia, ma l'energia termica (calore) svolge ancora un ruolo cruciale e complementare.

Governare la mobilità superficiale

Una volta che le molecole precursore vengono scomposte dal plasma, gli atomi e i frammenti risultanti (specie adsorbite) atterrano sulla superficie del substrato. La temperatura fornisce loro l'energia termica per muoversi.

Temperature più elevate migliorano questa mobilità superficiale, consentendo alle particelle di migrare attraverso la superficie e di stabilirsi nei siti energeticamente più favorevoli. Questo porta a un film più denso e ordinato, con migliore uniformità e meno difetti strutturali.

Influenzare le reazioni chimiche

Mentre il plasma crea le specie altamente reattive, la temperatura può influenzare quali reazioni chimiche superficiali vengono completate. Aiuta a far evaporare i sottoprodotti volatili, come l'idrogeno, dal film in crescita.

Questo processo è fondamentale per ottenere un film puro con basso contenuto di idrogeno, che si correla direttamente a una maggiore qualità del film e a tassi di incisione più lenti nelle successive fasi di lavorazione.

Deposizione ad alta temperatura vs. bassa temperatura

La scelta della temperatura di deposizione è un compromesso decisivo in qualsiasi processo PECVD. L'intervallo operativo tipico per il PECVD è tra la temperatura ambiente e circa 400°C.

I vantaggi delle temperature più elevate

Operare vicino all'estremità superiore dell'intervallo di temperatura PECVD (ad esempio, 350-400°C) produce generalmente film della massima qualità.

Questi film mostrano un minor contenuto di idrogeno, maggiore densità e migliore adesione. L'aumentata mobilità superficiale a queste temperature minimizza la formazione di vuoti microscopici e forellini, risultando in un materiale più robusto e stabile.

La necessità di temperature più basse

Il vantaggio principale del PECVD rispetto alla deposizione chimica da fase vapore (CVD) tradizionale è la sua capacità di operare a temperature significativamente più basse.

Ciò è essenziale per applicazioni che coinvolgono substrati sensibili alla temperatura. Materiali come le plastiche per l'elettronica flessibile o dispositivi con strati organici esistenti verrebbero degradati o distrutti dalle alte temperature del CVD convenzionale. Il PECVD consente la deposizione su questi materiali senza comprometterne l'integrità.

Comprendere i compromessi

La scelta di una temperatura non riguarda la ricerca di un singolo valore "migliore", ma la comprensione dei compromessi richiesti per un'applicazione specifica.

Qualità del film vs. integrità del substrato

Questo è il dilemma centrale. È necessario utilizzare una temperatura che il substrato possa tollerare. Puntare al film di altissima qualità con una temperatura elevata è inutile se distrugge il dispositivo che si sta cercando di costruire.

Al contrario, l'uso di una temperatura molto bassa per proteggere un substrato delicato spesso si traduce in un film più poroso, che contiene più idrogeno e può avere proprietà elettroniche o meccaniche inferiori.

Il dilemma del contenuto di idrogeno

In molti film a base di silicio (come il nitruro di silicio o il diossido di silicio), l'idrogeno incorporato è considerato un'impurità che può degradare le prestazioni.

Temperature più elevate sono molto efficaci nel far fuoriuscire l'idrogeno dal film mentre cresce. I processi a bassa temperatura intrappolano intrinsecamente più idrogeno, il che può essere uno svantaggio significativo per alcune applicazioni elettroniche.

Porosità e fori

Temperature più basse comportano una minore mobilità superficiale per le particelle che si depositano. Esse tendono ad "attaccarsi dove atterrano" piuttosto che trovare una posizione ottimale nella struttura del film.

Questa immobilità porta alla formazione di vuoti microscopici, creando un film meno denso e più poroso. Questi pori possono manifestarsi come fori, che sono punti di rottura critici negli strati dielettrici o di barriera.

Fare la scelta giusta per il tuo obiettivo

La tua impostazione ottimale della temperatura è interamente determinata dai limiti del tuo substrato e dai requisiti di prestazione per il film finale.

- Se il tuo obiettivo primario è la massima qualità del film possibile: Utilizza la temperatura massima che il tuo substrato e gli strati del dispositivo sottostante possono tollerare in sicurezza, tipicamente nell'intervallo 300-400°C.

- Se il tuo obiettivo primario è la compatibilità con substrati sensibili: Inizia con un processo a bassa temperatura e accetta il compromesso intrinseco nella qualità del film, oppure valuta la ricottura post-deposizione per migliorare le proprietà del film.

In definitiva, la temperatura è lo strumento più potente che hai per ottimizzare le proprietà del tuo film entro i vincoli unici del tuo progetto.

Tabella riassuntiva:

| Intervallo di temperatura | Effetti chiave sul film | Ideale per |

|---|---|---|

| Alta (300-400°C) | Alta densità, basso idrogeno, forte adesione | Substrati che tollerano il calore per una qualità superiore |

| Bassa (ambiente a 300°C) | Maggiore porosità, più idrogeno, buona compatibilità | Substrati sensibili alla temperatura come le plastiche |

Sblocca il pieno potenziale dei tuoi processi PECVD con KINTEK

Fai fatica a bilanciare la qualità del film e l'integrità del substrato nelle tue applicazioni PECVD? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD, progettati per offrire un controllo termico preciso per una deposizione ottimale di film sottili. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili nell'elettronica flessibile o richiedendo film ad alte prestazioni.

Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK