Il pretrattamento con ioni metallici è un passaggio critico abilitante per la nitrurazione a plasma a bassa pressione potenziata da Magnetron Sputtering ad Alta Potenza Impulsiva (HIPIMS) (HLPPN) perché risolve i doppi problemi di contaminazione superficiale e passività reticolare. Bombardando il substrato con ioni metallici ad alta energia, tipicamente Cromo (Cr+), si rimuovono gli strati barriera e si modifica fisicamente la regione superficiale per accettare l'azoto.

Concetto chiave L'efficacia del processo HLPPN si basa su una superficie incontaminata e attiva. Il pretrattamento con ioni metallici rimuove i residui organici e i film di ossido, impiantando al contempo ioni a una profondità di 10-15 nm, creando un'interfaccia che riduce significativamente la barriera alla diffusione dell'azoto.

Il Meccanismo di Pulizia Superficiale

Rimozione dei Contaminanti Organici

I substrati industriali presentano frequentemente residui microscopici derivanti da precedenti fasi di lavorazione.

Il bombardamento con ioni metallici ad alta energia agisce come una pulizia fisica. Spazza via efficacemente i contaminanti organici residui che la sola pulizia con solventi potrebbe non rimuovere.

Eliminazione dei Film di Ossido

La maggior parte dei metalli forma naturalmente un sottile strato passivo di ossido quando esposta all'aria.

Questo film di ossido agisce come una barriera, impedendo all'azoto di penetrare nel reticolo metallico. L'impatto ad alta energia degli ioni metallici disintegra questo film, esponendo il materiale metallico vergine sottostante.

Creazione di un'Interfaccia Attiva

Impiantazione Ionica Superficiale

Il processo va oltre la semplice pulizia; altera la composizione superficiale.

L'elevata energia del processo di sputtering spinge gli ioni metallici nel substrato. Ciò si traduce in uno strato di impianto superficiale, che raggiunge una profondità di circa 10-15 nm.

Facilitazione della Diffusione dell'Azoto

Questo strato impiantato funge da interfaccia "pulita e attiva".

Incorporando ioni metallici nel reticolo cristallino, la superficie diventa termodinamicamente predisposta all'interazione chimica. Questo stato attivo facilita significativamente la successiva diffusione degli atomi di azoto nel materiale durante la fase di nitrurazione.

I Rischi di un Pretrattamento Inadeguato

La Conseguenza delle Superfici Passive

Se questo pretrattamento viene saltato o eseguito in modo errato, lo strato di ossido naturale rimane intatto.

Questo agisce come uno scudo contro il plasma a bassa pressione, con conseguente assorbimento trascurabile di azoto. Il processo fallisce efficacemente perché l'azoto non può superare la barriera superficiale.

Profili di Diffusione Inconsistenti

Senza l'interfaccia attiva creata dall'impiantazione ionica, la diffusione dell'azoto diventa erratica.

La mancanza dello strato attivo di 10-15 nm significa che gli atomi di azoto incontrano una barriera energetica più elevata per entrare nel reticolo. Ciò porta a profondità di nitrurazione minori e a un indurimento superficiale potenzialmente non uniforme.

Ottimizzazione dei Parametri di Processo

Per garantire il successo del tuo processo HLPPN, considera quanto segue in base alle tue esigenze specifiche:

- Se il tuo obiettivo principale è la pulizia superficiale: Assicurati che l'energia di bombardamento sia sufficiente a sputare completamente il tipo specifico di ossido presente sul materiale del tuo substrato.

- Se il tuo obiettivo principale è la profondità di diffusione: Verifica che la durata del processo consenta la piena profondità di impianto di 10-15 nm per massimizzare l'attivazione dell'interfaccia.

Una superficie adeguatamente pretrattata è il fattore più importante per ottenere risultati di nitrurazione coerenti e di alta qualità.

Tabella Riassuntiva:

| Funzione del Pretrattamento | Meccanismo | Beneficio per HLPPN |

|---|---|---|

| Pulizia Superficiale | Sputtering di contaminanti organici | Rimuove le barriere all'interazione con il plasma |

| Rimozione Ossidi | Disintegra i film passivi di ossido | Espone il metallo vergine per una migliore penetrazione |

| Impiantazione Ionica | Bombardamento con ioni Cr+ (profondità 10-15 nm) | Crea un'interfaccia termodinamicamente attiva |

| Attivazione Reticolare | Modifica fisica della superficie | Riduce la barriera energetica alla diffusione dell'azoto |

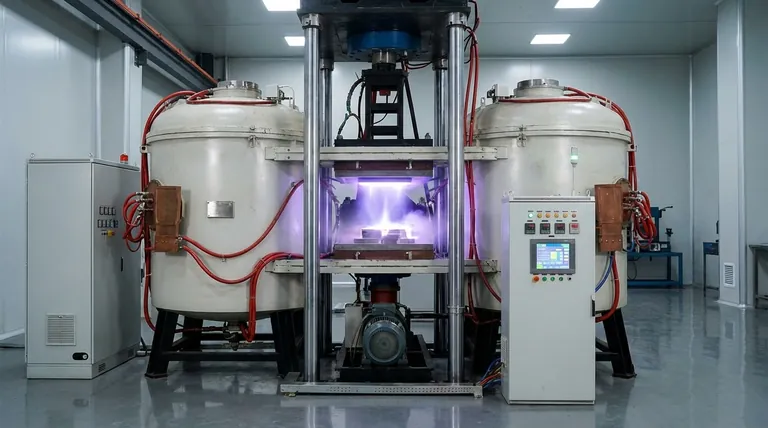

Massimizza la Precisione della Tua Ingegneria Superficiale con KINTEK

Non lasciare che gli strati di ossido passivo compromettano i tuoi risultati di nitrurazione. KINTEK fornisce soluzioni leader del settore per l'elaborazione di materiali ad alte prestazioni. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Sia che tu stia perfezionando i protocolli di pretrattamento HIPIMS o cercando un trattamento termico uniforme, il nostro team tecnico è pronto ad assisterti. Contattaci oggi stesso per trovare il forno ad alta temperatura perfetto per la tua applicazione.

Riferimenti

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- In che modo il PECVD avvantaggia l'industria della microelettronica? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli svantaggi del PECVD? Navigare la complessità del processo e i compromessi sulle prestazioni del film

- Come viene utilizzata la PECVD nella produzione di semiconduttori? Essenziale per la deposizione di film sottili a bassa temperatura

- Qual è il vantaggio della pulizia al plasma nei sistemi PECVD? Aumenta la resa con la pulizia in situ automatizzata

- Come si possono ottimizzare i parametri del processo PECVD? Padroneggiare la qualità del film e l'efficienza di deposizione

- Come può un processo PECVD ottenere un alto tasso di deposizione a una temperatura inferiore? Sblocca una deposizione di film sottili più veloce e sicura

- In che modo le portate dei gas influenzano la deposizione PECVD? Ottimizzare la crescita e la qualità del film

- Quali sono alcune applicazioni comuni dei film PECVD? Essenziali per semiconduttori, celle solari e altro ancora