In breve, i film PECVD sono ovunque. Sono componenti critici nei chip semiconduttori, nelle celle solari, nei LED e nei dispositivi ottici, dove fungono da isolanti, barriere protettive ed elementi strutturali. Le loro applicazioni si estendono persino a oggetti di uso quotidiano come imballaggi alimentari e impianti medici.

Il vero valore della deposizione chimica da fase vapore potenziata al plasma (PECVD) non risiede in una singola applicazione, ma nella sua versatilità. La sua capacità di depositare film sottili funzionali di alta qualità a basse temperature lo rende uno strumento indispensabile in quasi tutti i settori della produzione avanzata.

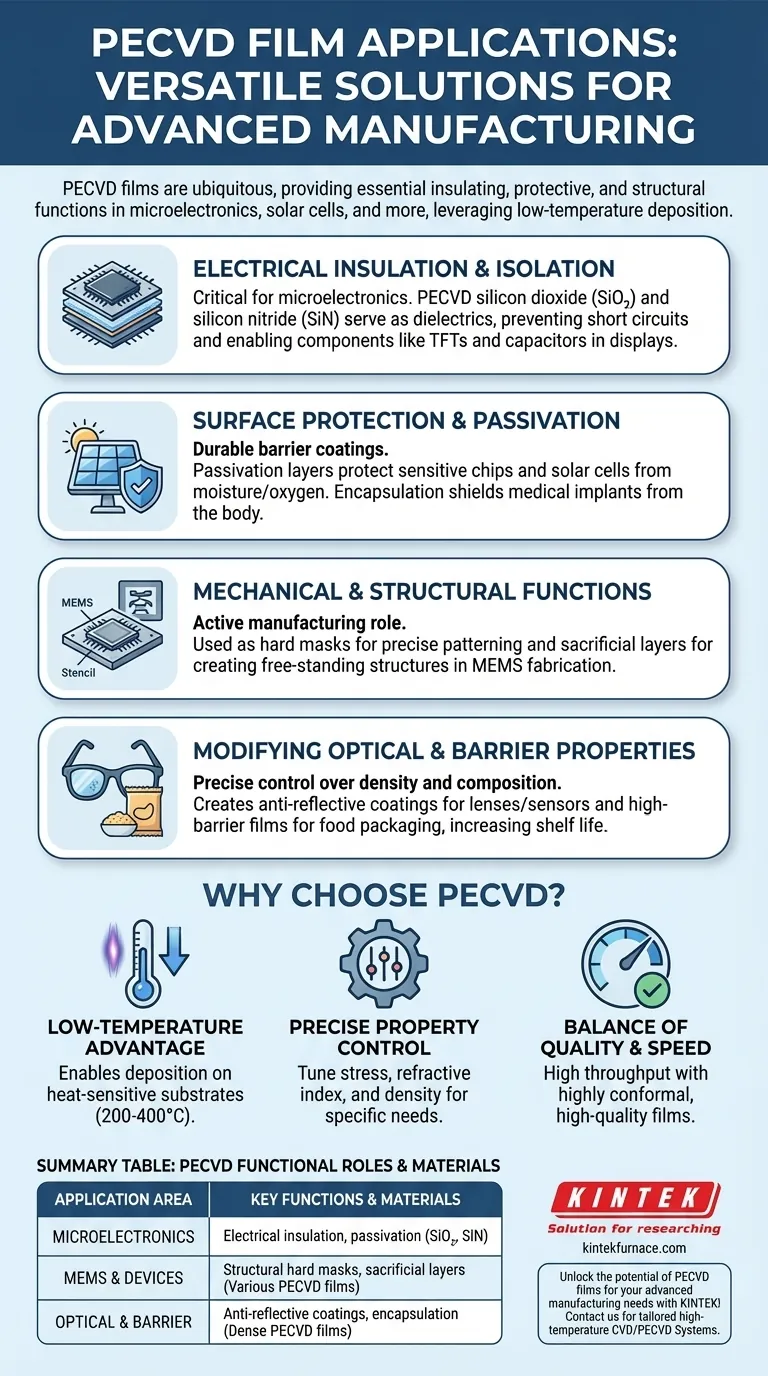

I ruoli funzionali dei film PECVD

Per capire perché il PECVD sia così ampiamente adottato, è più utile pensare in termini della funzione fornita dal film. Applicazioni diverse sfruttano le stesse capacità fondamentali dei film PECVD.

Isolamento elettrico e dielettrico

L'applicazione più diffusa del PECVD è nella microelettronica, dove i film vengono utilizzati per controllare il flusso di elettricità.

Il diossido di silicio (SiO₂) e il nitruro di silicio (SiN) depositati tramite PECVD sono eccellenti isolanti elettrici, o dielettrici. Vengono utilizzati per isolare tra loro i livelli conduttivi all'interno di un circuito integrato, prevenendo cortocircuiti.

Questi film sono anche fondamentali per costruire componenti come condensatori e transistor a film sottile (TFT) presenti nei display moderni.

Protezione superficiale e passivazione

Molti dispositivi sono altamente sensibili al loro ambiente. I film PECVD agiscono come uno scudo durevole.

Uno strato di passivazione è come un impermeabile microscopico per un chip semiconduttore o una cella solare. Protegge la superficie sensibile dall'umidità, dall'ossigeno e da altri contaminanti che potrebbero degradare le prestazioni e la durata.

Questo stesso principio si applica all'incapsulamento, dove il PECVD fornisce un rivestimento barriera per gli impianti medici, proteggendoli dal corpo e il corpo da essi.

Funzioni meccaniche e strutturali

I film PECVD non sono solo strati passivi; svolgono un ruolo attivo nel processo di produzione stesso.

Nella microfabbricazione, una maschera dura è un film durevole depositato su un wafer. Questo film viene modellato e utilizzato come stencil per guidare l'incisione, consentendo la creazione di caratteristiche precise e microscopiche.

Per i sistemi micro-elettro-meccanici (MEMS), il PECVD viene utilizzato per depositare strati sacrificali. Si tratta di strati strutturali temporanei che vengono rimossi selettivamente in seguito nel processo per creare parti meccaniche autoportanti come cantilever o membrane.

Modifica delle proprietà ottiche e barriera

Il PECVD consente un controllo preciso della densità e della composizione di un film, ideale per ottimizzare il modo in cui interagisce con la luce e altre molecole.

I rivestimenti antiriflesso sulle lenti degli occhiali, sulle celle solari e sui sensori delle fotocamere sono spesso depositati tramite PECVD per massimizzare la trasmissione della luce e ridurre il riverbero.

Nell'industria degli imballaggi alimentari, un denso film PECVD fornisce una barriera inerte e trasparente che impedisce l'ingresso di ossigeno e umidità, aumentando notevolmente la durata di conservazione di prodotti come le patatine.

Comprendere i compromessi: perché scegliere il PECVD?

Nessuna singola tecnologia è perfetta per ogni situazione. L'uso diffuso del PECVD è il risultato di una serie convincente di vantaggi che si allineano con le esigenze della produzione su larga scala.

Il vantaggio della bassa temperatura

Questo è il beneficio più importante del PECVD. A differenza della deposizione chimica da fase vapore (CVD) tradizionale, che richiede temperature molto elevate, il PECVD utilizza un plasma per energizzare la reazione chimica.

Questo processo a bassa temperatura (tipicamente 200-400°C) consente la deposizione su substrati che non possono resistere al calore elevato. Ciò include wafer di silicio completamente fabbricati con transistor sensibili, polimeri flessibili e materie plastiche.

Controllo sulle proprietà del film

Regolando i parametri di processo come il flusso di gas, la pressione e la potenza del plasma, gli ingegneri possono ottimizzare con precisione le proprietà del film.

Ciò include il controllo della tensione, dell'indice di rifrazione e della densità del film. Questo controllo è fondamentale per applicazioni che vanno dai rivestimenti ottici alla garanzia della stabilità meccanica dei film su un wafer.

Il bilanciamento tra qualità e velocità

Mentre alcuni processi come la deposizione di strati atomici (ALD) possono creare film più uniformi, sono significativamente più lenti.

Il PECVD offre un potente compromesso: produce film di alta qualità e altamente conformi a una velocità di deposizione molto più elevata. Questo elevato rendimento lo rende economicamente vantaggioso per la produzione di massa, dai semiconduttori ai pannelli solari.

Come applicarlo al tuo progetto

La scelta del film e del metodo di deposizione dipende interamente dall'obiettivo primario.

- Se il tuo obiettivo principale è la microelettronica: Il PECVD è il tuo cavallo di battaglia per depositare i livelli dielettrici (SiO₂, SiN) e di passivazione critici necessari per quasi tutti i circuiti integrati.

- Se il tuo obiettivo principale sono i MEMS o i dispositivi innovativi: Sfrutta il PECVD per la sua capacità di creare maschere dure strutturali e strati sacrificali facilmente rimovibili essenziali per la fabbricazione di dispositivi complessi.

- Se il tuo obiettivo principale sono i rivestimenti protettivi o ottici: Utilizza il PECVD per ingegnerizzare film con specifiche proprietà barriera per l'imballaggio o per ottimizzare l'indice di rifrazione per applicazioni antiriflesso.

In definitiva, il successo del PECVD risiede nella sua capacità di depositare in modo affidabile ed economico film funzionali per un insieme incredibilmente diversificato di sfide tecniche.

Tabella riassuntiva:

| Area di applicazione | Funzioni chiave | Materiali comuni |

|---|---|---|

| Microelettronica | Isolamento elettrico, passivazione | SiO₂, SiN |

| MEMS e dispositivi | Maschere dure strutturali, strati sacrificali | Vari film PECVD |

| Ottica e barriera | Rivestimenti antiriflesso, incapsulamento | Film PECVD densi |

Sblocca il potenziale dei film PECVD per le tue esigenze di produzione avanzata con KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo laboratori diversi con soluzioni personalizzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD avanzati. La nostra solida capacità di personalizzazione assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per microelettronica, MEMS, rivestimenti protettivi e altro ancora. Contattateci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza e le prestazioni del vostro progetto!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari