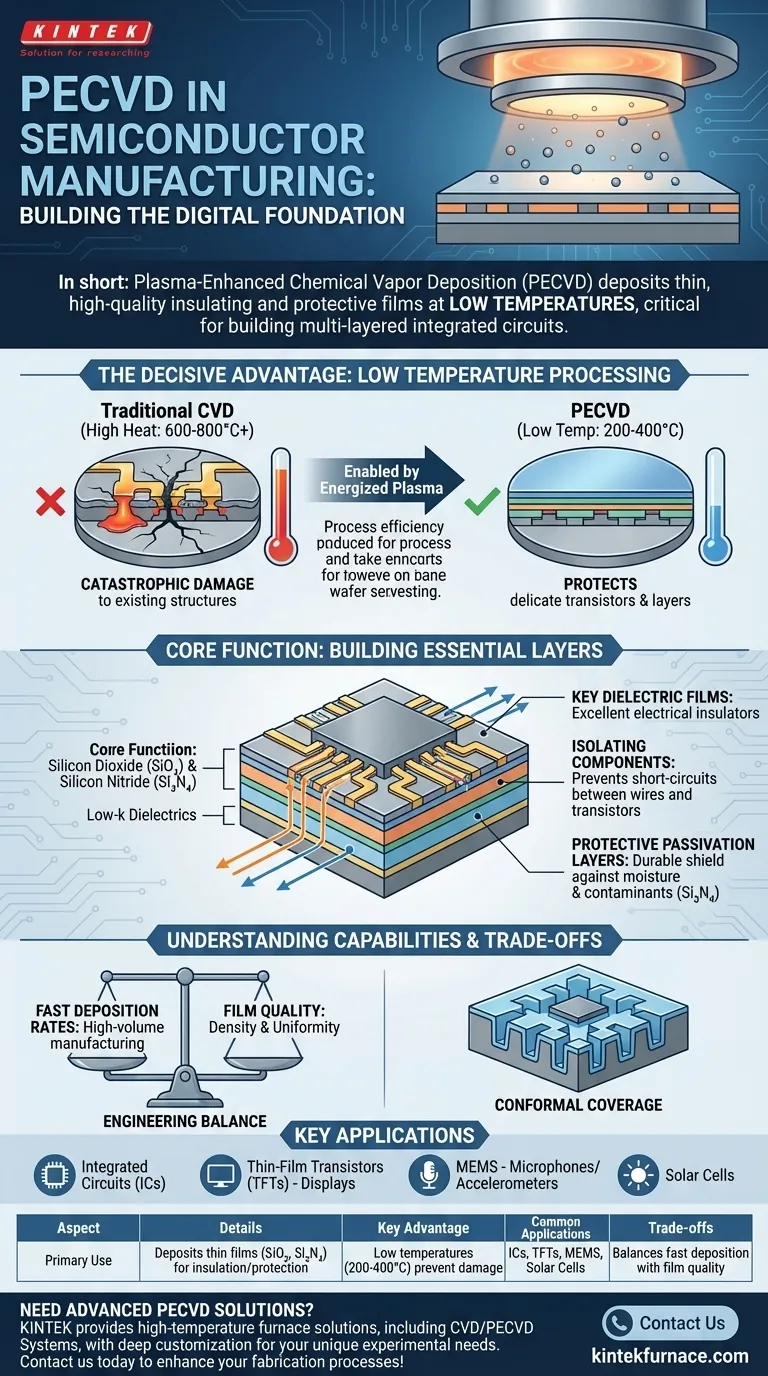

In sintesi, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo fondamentale nella produzione di semiconduttori utilizzato per depositare film sottili e di alta qualità di materiali isolanti e protettivi su wafer di silicio. La sua caratteristica più critica è la capacità di operare a basse temperature, essenziale per costruire circuiti integrati moderni e multistrato senza danneggiare i componenti precedentemente fabbricati.

Il vero valore della PECVD non risiede solo nella deposizione di film, ma nel farlo a basse temperature. Questo vantaggio cruciale consente ai produttori di aggiungere strati critici a un wafer senza distruggere le delicate strutture a transistor sensibili al calore già costruite, rendendo possibile la complessa fabbricazione di microchip.

La Funzione Principale: Costruire Strati Essenziali

Nella fabbricazione dei semiconduttori, un chip viene costruito strato dopo strato. La PECVD è lo strumento principale per aggiungere specifici strati non conduttivi (dielettrici) che sono fondamentali per la struttura e la funzione del dispositivo.

Deposizione di Film Dielettrici Chiave

I materiali più comuni depositati tramite PECVD sono il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Questi film sono eccellenti isolanti elettrici.

La PECVD viene utilizzata anche per materiali avanzati, come i dielettrici a basso k, essenziali per aumentare la velocità del processore riducendo le interferenze elettriche indesiderate tra i fili.

Isolamento dei Componenti Conduttivi

Questi film dielettrici fungono da isolanti tra le innumerevoli piste microscopiche (interconnessioni) e i componenti su un chip. Senza questo isolamento, il dispositivo andrebbe immediatamente in cortocircuito.

Gli strati di SiO₂ sono utilizzati per separare i livelli metallici tra loro e dai transistor sottostanti, garantendo che i segnali elettrici viaggino lungo i percorsi previsti.

Creazione di Strati di Passivazione Protettiva

Uno strato finale di nitruro di silicio viene spesso depositato sull'intera superficie del wafer. Questo strato di passivazione funge da scudo duro e durevole.

Protegge i delicati circuiti dall'umidità, dai contaminanti chimici e dai danni fisici durante le fasi finali dell'incapsulamento e durante tutta la vita operativa del dispositivo.

Perché la Bassa Temperatura è il Vantaggio Decisivo

Il singolo vantaggio più importante della PECVD rispetto ad altri metodi, come la deposizione chimica da vapore (CVD) tradizionale, è la sua bassa temperatura di processo.

Il Problema con il Calore Elevato

I metodi CVD tradizionali richiedono temperature estremamente elevate (600-800°C o superiori) per innescare le reazioni chimiche che formano il film.

Queste temperature sarebbero catastrofiche per un semiconduttore moderno, poiché fonderebbero le interconnessioni in alluminio o rame e distruggerebbero le delicate strutture a transistor già fabbricate sul wafer.

Protezione delle Strutture del Dispositivo Esistenti

La PECVD utilizza un plasma energizzato per guidare la reazione chimica, consentendo la deposizione a temperature molto più basse, tipicamente tra 200°C e 400°C.

Questo processo "a freddo" consente di aggiungere film di alta qualità sopra transistor e livelli metallici completati senza causare danni, consentendo la creazione di dispositivi complessi e multistrato.

Comprensione dei Compromessi e delle Capacità

Sebbene essenziale, la PECVD comporta la gestione di diverse variabili di processo per ottenere il risultato desiderato. Gli ingegneri devono gestire questi compromessi per soddisfare gli obiettivi di prestazioni, affidabilità e produzione.

Copertura Conforme

I chip moderni presentano topografie 3D incredibilmente complesse con trincee profonde e strutture alte. La PECVD offre una buona copertura conforme, il che significa che il film si deposita uniformemente sulle parti superiori, sui lati e sui fondi di queste caratteristiche.

Questa capacità è fondamentale per incapsulare completamente i componenti e riempire gli spazi vuoti senza creare vuoti, il che potrebbe compromettere l'integrità del dispositivo.

Velocità di Deposizione vs. Qualità del Film

La PECVD offre velocità di deposizione molto rapide, il che è vitale per la produzione ad alto volume. Tuttavia, esiste spesso un compromesso tra velocità e qualità del film.

Eseguire il processo più velocemente può talvolta portare a una minore densità del film o a una minore uniformità su tutto il wafer. Gli ingegneri devono ottimizzare attentamente il processo per bilanciare la produttività con la qualità richiesta per l'applicazione specifica.

Applicazioni Chiave

Oltre ai circuiti integrati standard, la PECVD è un processo critico nella fabbricazione di:

- Transistor a film sottile (TFT) utilizzati nei display moderni (LCD, OLED).

- Sistemi microelettromeccanici (MEMS), come accelerometri e microfoni.

- Celle solari, dove viene utilizzata per depositare strati antiriflesso e di passivazione.

Come Applicarlo al Tuo Progetto

Quando si valutano le tecniche di deposizione, la scelta è dettata dal budget termico e dalla complessità strutturale del dispositivo.

- Se il tuo obiettivo principale sono i circuiti integrati moderni: La PECVD è lo standard del settore per i dielettrici interstrato e la passivazione perché il suo processo a bassa temperatura è imprescindibile per proteggere i transistor sottostanti.

- Se il tuo obiettivo principale è un film semplice su un wafer nudo senza strutture sensibili al calore: Un processo a temperatura più elevata come la CVD tradizionale potrebbe essere un'opzione più economica per creare un film di altissima purezza.

- Se il tuo obiettivo principale è una perfetta conformità in trincee estremamente profonde e strette: Potresti aver bisogno di una tecnica più avanzata come la deposizione a strati atomici (ALD), sebbene la PECVD offra spesso un equilibrio sufficiente tra conformità e velocità.

In definitiva, la PECVD è la tecnologia di punta che bilancia sapientemente velocità, qualità e compatibilità a bassa temperatura per la stragrande maggioranza delle esigenze moderne di fabbricazione dei semiconduttori.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Deposita film sottili (es. SiO₂, Si₃N₄) per isolamento e protezione nei dispositivi a semiconduttore. |

| Vantaggio Chiave | Opera a basse temperature (200-400°C), prevenendo danni ai componenti esistenti. |

| Applicazioni Comuni | Circuiti integrati, TFT per display, MEMS e celle solari. |

| Compromessi | Bilancia le rapide velocità di deposizione con la qualità del film e la copertura conforme. |

Hai bisogno di soluzioni PECVD avanzate per i tuoi progetti di semiconduttori? Sfruttando una R&S eccezionale e la produzione interna, KINTEK offre diversi laboratori con soluzioni a forno ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di fabbricazione con attrezzature personalizzate e affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni