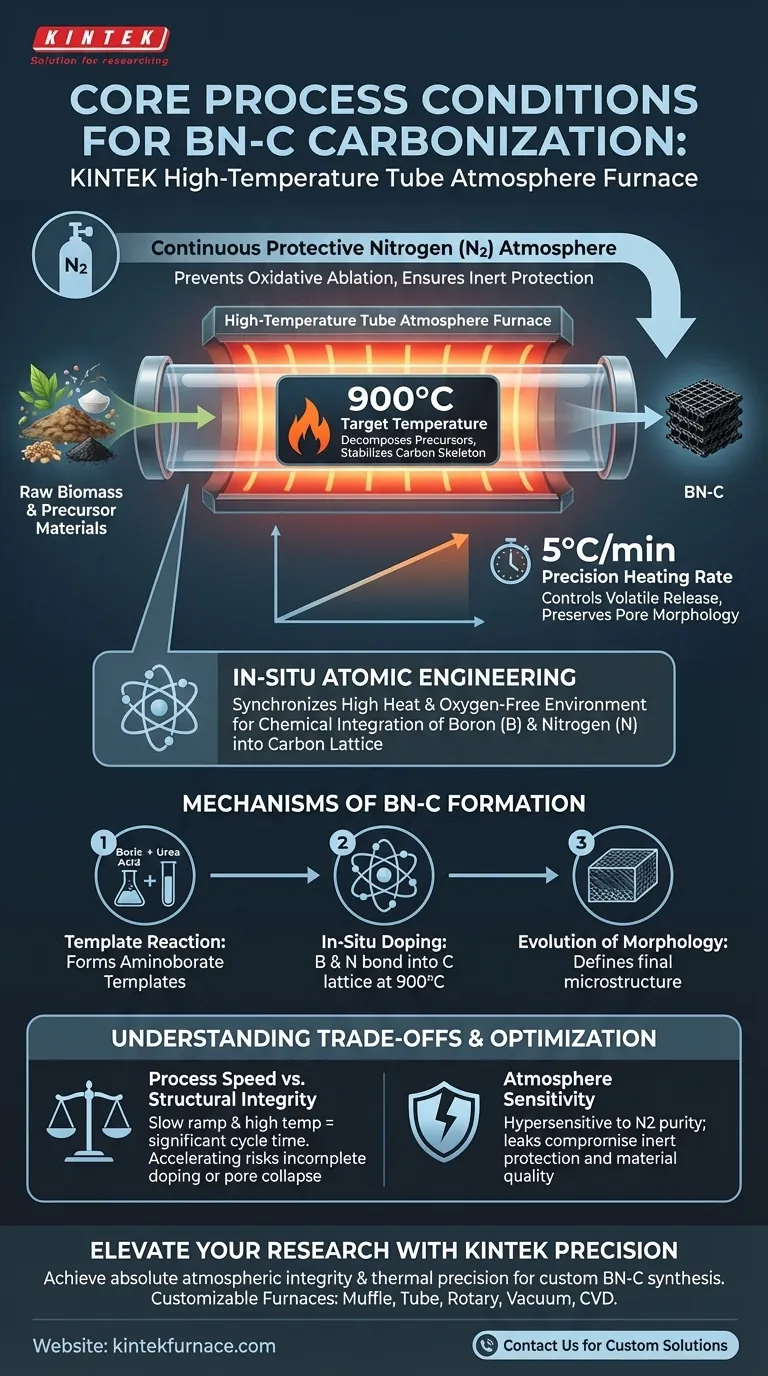

I forni a tubo ad alta temperatura forniscono un ambiente termico rigorosamente controllato definito da temperature che raggiungono 900°C sotto una continua atmosfera protettiva di azoto.

Per la carbonizzazione dei materiali BN-C (Boron-Nitrogen-Carbon), questa apparecchiatura mantiene una velocità di riscaldamento precisa, tipicamente 5°C al minuto. Questa specifica combinazione di temperatura, flusso di gas inerte e velocità di rampa crea le condizioni necessarie per la decomposizione termica simultanea e il drogaggio chimico.

Concetto chiave Il forno a tubo funziona più che come una fonte di calore; agisce come un reattore per l'ingegneria atomica in situ. Sincronizzando il calore elevato con un ambiente privo di ossigeno, forza l'integrazione chimica di boro e azoto nel reticolo di carbonio, prevenendo al contempo la distruzione ossidativa della struttura del materiale in via di sviluppo.

I parametri critici del processo

Stabilità termica e temperatura target

Per sintetizzare con successo i materiali BN-C, il forno deve mantenere un ambiente stabile fino a 900°C.

Questo elevato plateau di temperatura è necessario per decomporre completamente i precursori come il lignosolfonato di sodio. A questa temperatura, i componenti organici vengono rimossi, lasciando uno scheletro carbonioso stabile.

Controllo dell'atmosfera protettiva

Una rigorosa atmosfera di azoto è non negoziabile durante questo processo.

Il forno mantiene un flusso continuo di gas inerte per spostare l'ossigeno. Senza questa protezione, lo scheletro di carbonio e gli agenti droganti subirebbero un'ablazione ossidativa (combustione) piuttosto che formare una struttura solida.

Velocità di riscaldamento di precisione

Il protocollo di riscaldamento standard prevede una velocità di rampa controllata di 5°C al minuto.

Questo graduale aumento è fondamentale per gestire il rilascio di componenti volatili. Una velocità controllata assicura che l'evoluzione dei gas non distrugga la morfologia in via di sviluppo del materiale o la sua struttura porosa.

Meccanismi di formazione del BN-C

Facilitazione della reazione di stampo

L'ambiente del forno induce reazioni chimiche specifiche tra i precursori droganti.

In queste condizioni, l'acido borico e l'urea reagiscono per formare stampini di aminoborato. Questo passaggio intermedio è essenziale per la strutturazione del materiale finale e non può avvenire in modo efficiente se il profilo termico è erratico.

Drogaggio in situ

Il vantaggio principale di questo processo è il drogaggio in situ dello scheletro di carbonio.

Man mano che la carbonizzazione procede a 900°C, gli atomi di boro e azoto vengono legati chimicamente al reticolo di carbonio. Questo trasforma un semplice materiale di carbonio in un composito BN-C funzionalizzato con proprietà elettroniche o catalitiche migliorate.

Evoluzione della morfologia

La combinazione di flusso di gas e calore determina la forma fisica del materiale.

Il processo guida l'evoluzione finale della morfologia del materiale. Rimuovendo attentamente i volatili e stabilizzando lo scheletro, il forno garantisce la creazione di una microstruttura distinta piuttosto che di un carbone amorfo.

Comprendere i compromessi

Velocità del processo vs. Integrità strutturale

Esiste un compromesso intrinseco tra produttività e qualità del materiale.

La necessità di una bassa velocità di rampa (5°C/min) e di un'alta temperatura finale (900°C) implica che il tempo di ciclo sia significativo. Accelerare questo processo per aumentare la velocità di produzione rischia un drogaggio incompleto o il collasso della struttura porosa a causa del rapido rilascio di gas.

Sensibilità all'atmosfera

La qualità del materiale BN-C finale è ipersensibile alla purezza dell'atmosfera inerte.

Anche piccole perdite o impurità nel flusso di azoto possono portare a un'ossidazione parziale. Ciò compromette la "protezione inerte rigorosa" necessaria per preservare la massa di carbonio e garantire la stabilità delle fasi cristalline.

Fare la scelta giusta per il tuo obiettivo

Quando configuri un forno a tubo per la sintesi di BN-C, allinea i parametri del tuo processo con i tuoi obiettivi specifici per il materiale.

- Se il tuo obiettivo principale è l'efficienza del drogaggio: Dai priorità al mantenimento della temperatura plateau di 900°C per garantire la massima reazione tra acido borico, urea e fonte di carbonio per un'incorporazione ottimale di B e N.

- Se il tuo obiettivo principale è il controllo microstrutturale: Aderisci rigorosamente alla velocità di rampa di 5°C/min per prevenire il collasso strutturale causato dalla rapida fuoriuscita di componenti volatili.

Padroneggiare l'equilibrio tra intensità termica e protezione atmosferica è la chiave per convertire biomassa grezza e sali in materiali BN-C ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Specifiche richieste | Ruolo nella sintesi di BN-C |

|---|---|---|

| Temperatura target | 900°C | Decompone i precursori e stabilizza lo scheletro di carbonio |

| Tipo di atmosfera | Azoto (N2) | Previene l'ablazione ossidativa e garantisce protezione inerte |

| Velocità di riscaldamento | 5°C al minuto | Controlla il rilascio di volatili e preserva la morfologia dei pori |

| Meccanismo di drogaggio | Ingegneria atomica in situ | Facilita l'integrazione di B e N nel reticolo di carbonio |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottenere il perfetto composito BN-C richiede più del semplice calore; richiede integrità atmosferica assoluta e precisione termica. In KINTEK, siamo specializzati in soluzioni di laboratorio ad alte prestazioni supportate da R&S esperta e produzione avanzata.

Che tu abbia bisogno di sistemi Muffola, Tubo, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di carbonizzazione e drogaggio.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata e sperimentare la differenza KINTEK nella scienza dei materiali.

Guida Visiva

Riferimenti

- Dichao Wu, Kang Sun. Lignin‐derived carbon with pyridine N‐B doping and a nanosandwich structure for high and stable lithium storage. DOI: 10.1002/cey2.511

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il campo di pressione di un forno a pozzo a atmosfera in condizioni di alta pressione? Scopri soluzioni personalizzate per il tuo laboratorio

- Come genera calore il forno a ricottura a cassa con atmosfera controllata? Padroneggiare il controllo preciso della temperatura per il tuo laboratorio

- Quali sono le caratteristiche principali dei forni di calcinazione? Aumenta l'efficienza e la qualità nella lavorazione dei materiali

- Qual è la funzione di un forno a scatola ad alta temperatura a ciclo automatico nei test TCF? Guida esperta alla simulazione

- Quali condizioni ambientali critiche fornisce un forno a atmosfera tubolare per la carbonizzazione di t-BTO@C?

- Perché la carbonizzazione dei bio-adsorbenti a base di caffè deve essere eseguita in un forno a azoto? Guida Esperta

- Cos'è un forno a crogiolo (retort furnace) e qual è il suo scopo principale? Trattamento termico a controllo maestro per i vostri materiali

- Quali capacità di controllo della temperatura possiede un forno ad atmosfera a cassetto? Ottieni una gestione termica precisa per il tuo laboratorio