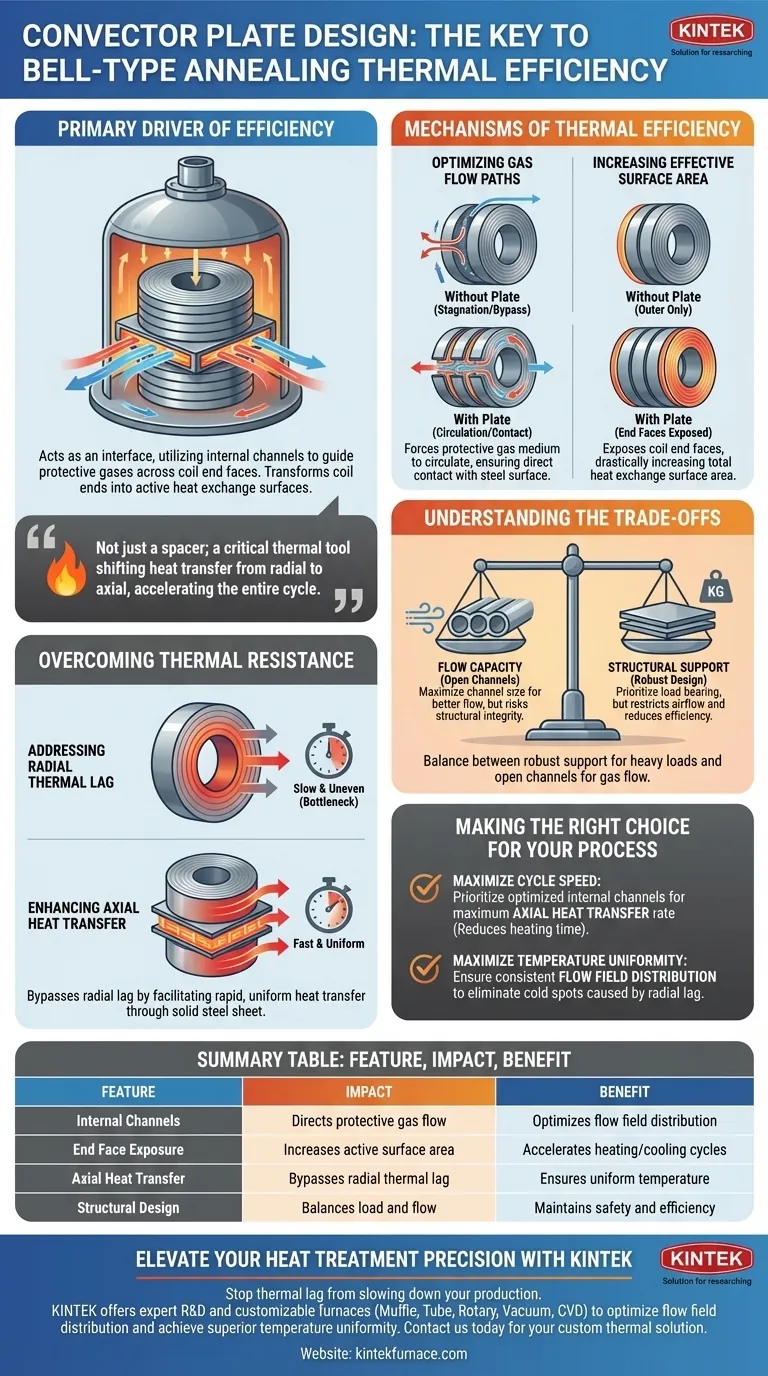

Il design della piastra convettrice è il principale motore della gestione del flusso d'aria e dell'efficienza termica all'interno di un forno di ricottura a campana. Agendo come interfaccia tra le bobine di acciaio impilate, queste piastre utilizzano canali interni per guidare i gas protettivi direttamente attraverso le facce terminali della bobina. Questo meccanismo trasforma le estremità della bobina in superfici attive di scambio termico, ottimizzando significativamente la distribuzione del campo di flusso in tutta la pila.

La piastra convettrice non è semplicemente un distanziatore strutturale; è uno strumento termico critico che supera le proprietà isolanti naturali delle bobine di acciaio. Spostando il meccanismo di trasferimento del calore da radiale ad assiale, mitiga il ritardo termico e accelera l'intero ciclo di ricottura.

Meccanismi di Efficienza Termica

Ottimizzazione dei Percorsi del Flusso di Gas

Una bobina di acciaio standard agisce come una barriera al flusso d'aria. Una piastra convettrice ben progettata utilizza canali interni per creare un percorso specifico per i gas protettivi.

Invece di consentire al gas di stagnare o bypassare il materiale, la piastra forza il mezzo a circolare tra le bobine. Ciò garantisce che il mezzo di riscaldamento o raffreddamento entri in contatto diretto con la superficie dell'acciaio.

Aumento dell'Area Superficiale Effettiva

Il trasferimento di calore è una funzione dell'area superficiale. Senza piastre convettrici, solo la circonferenza esterna della bobina è esposta al flusso convettivo.

Spaziando le bobine e dirigendo efficacemente il flusso, la piastra espone le facce terminali delle bobine di acciaio. Ciò aumenta drasticamente l'area superficiale totale disponibile per lo scambio termico.

Superamento della Resistenza Termica

Affrontare il Ritardo Termico Radiale

Le bobine di acciaio hanno proprietà termiche distinte in base al loro orientamento. Il calore viaggia lentamente attraverso gli strati della bobina (radialmente), creando un fenomeno noto come ritardo di conducibilità termica radiale.

Questo "ritardo" agisce solitamente come collo di bottiglia nel processo di ricottura. Fare affidamento esclusivamente sul riscaldamento radiale provoca temperature non uniformi e tempi di ciclo più lunghi.

Miglioramento del Trasferimento di Calore Assiale

La piastra convettrice risolve il problema del ritardo radiale facilitando il trasferimento di calore assiale.

Dirigendo i gas caldi verso le estremità della bobina, il calore si muove attraverso il foglio solido di acciaio anziché saltare attraverso le intercapedini d'aria tra gli strati. Questa velocità assiale è significativamente più veloce e più uniforme della conduzione radiale.

Comprendere i Compromessi

Capacità di Flusso vs. Supporto Strutturale

Il design di una piastra convettrice rappresenta un equilibrio tra due requisiti opposti.

Innanzitutto, deve essere abbastanza robusta da fungere da struttura di supporto per pesanti pile di bobine di acciaio. In secondo luogo, deve essere sufficientemente "aperta" da ospitare ampi canali interni per il flusso di gas.

Dare priorità eccessiva al supporto limita il flusso d'aria e riduce l'efficienza termica. Al contrario, massimizzare le dimensioni dei canali per migliorare il flusso può compromettere la capacità della piastra di sopportare il peso in sicurezza.

Fare la Scelta Giusta per il Tuo Processo

Per massimizzare l'efficienza del tuo forno di ricottura a campana, il design della piastra convettrice deve essere allineato con i tuoi specifici obiettivi termici.

- Se il tuo obiettivo principale è la velocità del ciclo: Dai priorità ai design con canali interni ottimizzati che massimizzano la velocità di trasferimento del calore assiale per ridurre i tempi di riscaldamento.

- Se il tuo obiettivo principale è l'uniformità della temperatura: Assicurati che il design della piastra crei una distribuzione del campo di flusso coerente per eliminare i punti freddi causati dal ritardo radiale.

L'efficacia del tuo processo di ricottura dipende meno dalla potenza del forno e più dall'efficacia con cui le tue piastre convettrici guidano l'energia dove è più necessaria.

Tabella Riassuntiva:

| Caratteristica | Impatto sull'Efficienza Termica | Beneficio per il Processo di Ricottura |

|---|---|---|

| Canali Interni | Dirige il flusso di gas protettivo tra le bobine | Ottimizza la distribuzione del campo di flusso |

| Esposizione della Faccia Terminale | Aumenta l'area superficiale attiva di scambio termico | Accelera i cicli di riscaldamento e raffreddamento |

| Trasferimento di Calore Assiale | Aggira il ritardo di conducibilità termica radiale | Garantisce una distribuzione uniforme della temperatura |

| Design Strutturale | Bilancia il supporto del carico con la capacità di flusso | Mantiene la sicurezza senza sacrificare l'efficienza |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Il ritardo termico sta rallentando la tua produzione? In KINTEK, comprendiamo che il componente giusto del forno fa la differenza tra un collo di bottiglia e una svolta. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Il nostro team di specialisti è pronto ad aiutarti a ottimizzare la distribuzione del tuo campo di flusso e a ottenere un'uniformità di temperatura superiore. Contattaci oggi stesso per discutere la tua soluzione termica personalizzata e vedere come KINTEK può migliorare l'efficienza e le prestazioni del tuo laboratorio.

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è la struttura di un forno a camera a atmosfera protettiva? Sblocca un Trattamento Termico Preciso con Ambienti Controllati

- Come influisce il controllo dell'atmosfera sulla formazione dei difetti nel carbonitruro grafitiico? Ingegneria dell'atmosfera avanzata

- Quali sono i due tipi principali di forni ad atmosfera basati sul design? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo dell'atmosfera di vapore nelle applicazioni dei forni? Migliorare la Durata del Metallo con Ossidazione Controllata

- Quali sono i vantaggi dell'utilizzo di un forno ad atmosfera nell'industria elettronica? Migliorare l'affidabilità e le prestazioni dei componenti

- Perché il controllo dell'atmosfera del forno è importante nei processi di trattamento termico? Garantire precisione e qualità nella lavorazione dei materiali

- Come fa il forno a campana ad atmosfera per ricottura a ottenere una buona uniformità di temperatura? Ottimizzate il vostro processo di trattamento termico

- Qual è il ruolo fondamentale di un forno a pirolisi nel riciclaggio dei rifiuti di preimpregnati di grado aerospaziale? Ottenere un recupero di alto valore