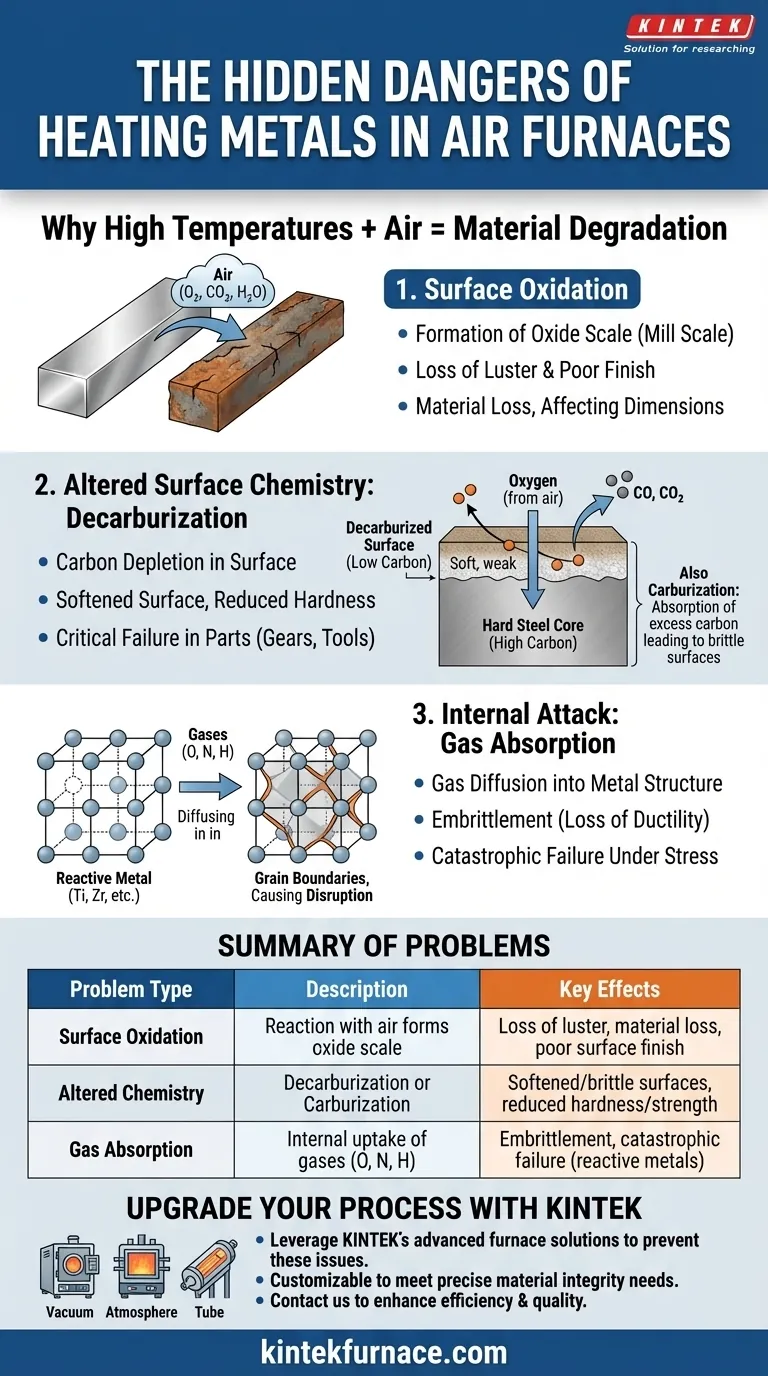

In sintesi, il riscaldamento di materiali metallici ordinari in un forno ad aria introduce tre problemi principali: ossidazione superficiale, alterazioni della chimica superficiale come la decarburazione e l'assorbimento di gas dannosi. Queste reazioni incontrollate degradano la finitura superficiale del metallo, alterano le sue proprietà meccaniche e possono compromettere l'integrità del componente finale.

Il problema fondamentale è che ad alte temperature, l'aria apparentemente innocua in un forno si trasforma in un ambiente chimicamente aggressivo. Questo ambiente attacca il metallo, privandolo delle sue caratteristiche desiderate e sostituendole con difetti che possono variare da cosmetici a strutturalmente critici.

Il Problema Principale: Ossidazione Superficiale

Quando un metallo viene riscaldato, i suoi atomi diventano più energetici e reattivi. L'ossigeno, l'anidride carbonica e il vapore acqueo presenti nell'aria reagiscono prontamente con la superficie del metallo.

Come Avviene l'Ossidazione

Questa reazione chimica forma uno strato di ossido metallico sulla superficie del pezzo. Questo strato, spesso chiamato scaglia di ossido o calamina, è fondamentalmente diverso dal metallo base.

La Conseguenza Immediata: Scaglia di Ossido

Il risultato più visibile è una perdita di lucentezza del metallo, sostituita da un rivestimento opaco, spesso sfaldabile o ruvido. Questa scaglia rovina la finitura superficiale e può interferire con i processi successivi come verniciatura, placcatura o saldatura.

Il Costo Nascosto: Perdita di Materiale e Imprecisione

La scaglia di ossido non è solo un rivestimento; è materiale base consumato. Questo processo porta a una perdita di metallo, che può essere un problema significativo per i componenti che richiedono tolleranze dimensionali precise.

La Minaccia Secondaria: Alterazione della Chimica Superficiale

I gas nell'aria non reagiscono solo con il metallo stesso; reagiscono anche con elementi leganti chiave all'interno del metallo, in particolare con il carbonio nell'acciaio.

Decarburazione: La Perdita di Durezza

L'ossigeno nell'atmosfera del forno può reagire con il carbonio vicino alla superficie di un pezzo d'acciaio, formando monossido di carbonio o anidride carbonica gassosa. Questo processo, chiamato decarburazione, esaurisce il contenuto di carbonio nello strato superficiale.

Poiché il carbonio è l'elemento principale responsabile della durezza dell'acciaio, una superficie decarburata diventa morbida, perdendo la sua resistenza e la sua resistenza all'usura. Questo è un fallimento critico per parti come ingranaggi, cuscinetti o utensili.

Carburazione: Un'Aggiunta Non Intenzionale

Al contrario, se l'atmosfera del forno è contaminata da gas ricchi di carbonio come monossido di carbonio o metano, può verificarsi l'effetto opposto. La superficie del metallo può assorbire carbonio in eccesso, un processo chiamato carburazione, che porta a uno strato superficiale fragile e imprevedibile.

L'Attacco Interno: Assorbimento di Gas

Per alcuni metalli chimicamente attivi, il problema va oltre la superficie. Ad alte temperature, questi metalli possono assorbire gas direttamente nella loro struttura interna.

Per Metalli Chimicamente Attivi

Metalli come titanio, zirconio e alcune leghe speciali sono altamente suscettibili a questo problema. Hanno una forte affinità per gas come ossigeno, azoto e idrogeno.

Come i Gas Diffondono Verso l'Interno

Questi atomi di gas non rimangono solo in superficie. Diffondono all'interno del metallo, depositandosi spesso lungo i bordi dei grani della sua struttura cristallina.

Il Risultato: Infragilimento e Cedimento

La presenza di questi atomi di gas interstiziali disturba gravemente la struttura interna del metallo, causando una drastica perdita di duttilità. Questo è noto come infragilimento e può portare a un cedimento prematuro e catastrofico del componente sotto sforzo.

La Scelta Giusta per il Tuo Processo

Comprendere questi rischi è fondamentale per selezionare il metodo di riscaldamento appropriato. La scelta dipende interamente dal materiale e dal risultato desiderato del trattamento termico.

- Se il tuo obiettivo principale è la semplice lavorazione a caldo (ad esempio, forgiatura): Potresti accettare una certa ossidazione e decarburazione, poiché questo strato superficiale danneggiato viene spesso rimosso meccanicamente nei passaggi successivi.

- Se il tuo obiettivo principale è il trattamento termico finale (ad esempio, indurimento dell'acciaio): Un forno ad aria è spesso inadatto, poiché la decarburazione comprometterà la durezza superficiale e la resistenza all'usura richieste dal componente.

- Se stai lavorando con metalli reattivi (ad esempio, titanio): L'uso di un forno ad aria non è un'opzione. Devi utilizzare un forno sottovuoto o a gas inerte per prevenire l'infragilimento catastrofico causato dall'assorbimento di gas.

In definitiva, il controllo dell'atmosfera del forno è tanto critico quanto il controllo della temperatura quando il tuo obiettivo è ottenere proprietà dei materiali specifiche e affidabili.

Tabella Riassuntiva:

| Tipo di Problema | Descrizione | Effetti Chiave |

|---|---|---|

| Ossidazione Superficiale | Formazione di scaglia di ossido dalla reazione con l'aria | Perdita di lucentezza, perdita di materiale, cattiva finitura superficiale |

| Chimica Superficiale Alterata | Decarburazione o carburazione da reazioni gassose | Superfici ammorbidite o fragili, durezza e resistenza ridotte |

| Assorbimento di Gas | Assorbimento interno di gas come ossigeno e azoto | Infragilimento, cedimento catastrofico in metalli reattivi |

Migliora il tuo processo di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura soluzioni precise per prevenire ossidazione, decarburazione e infragilimento, soddisfacendo le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'integrità e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali