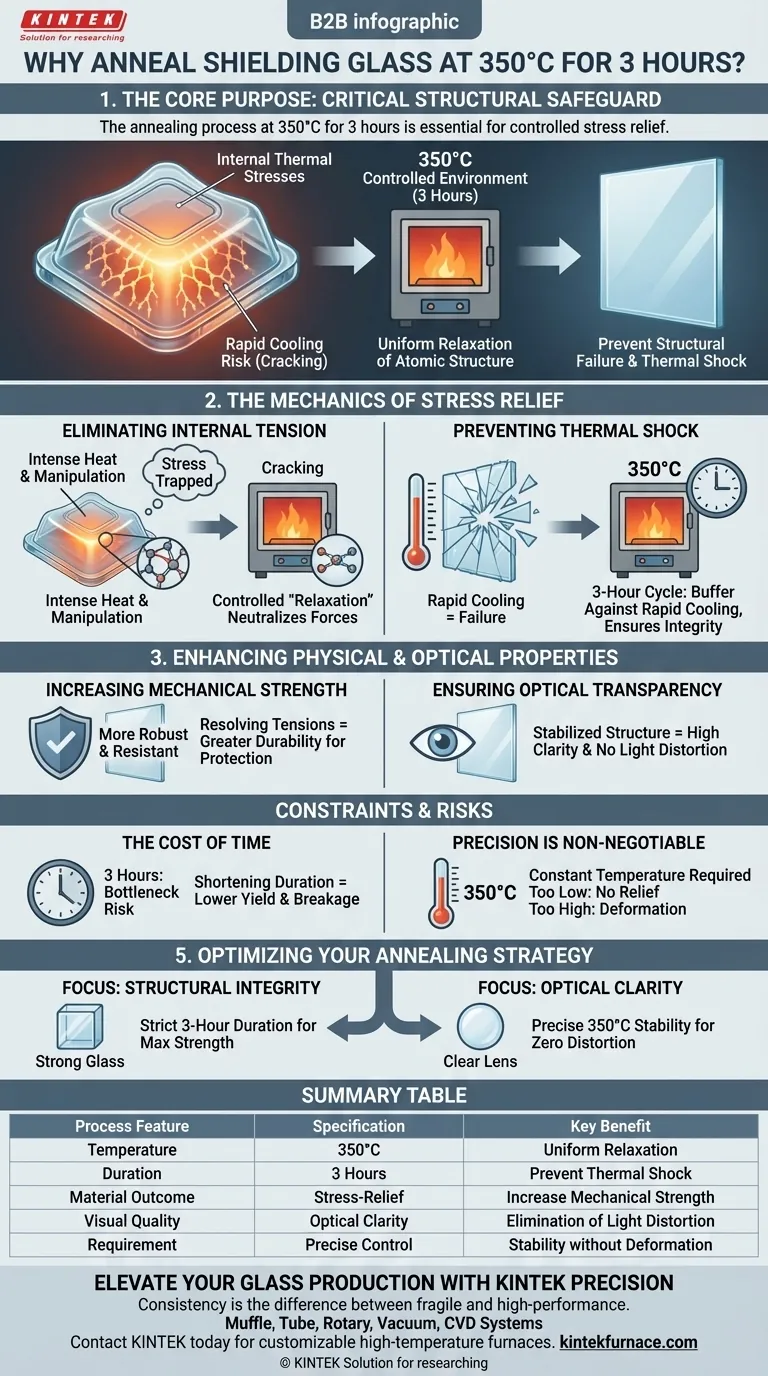

Il processo di ricottura è una salvaguardia strutturale critica. È necessario mantenere il vetro di schermatura a 350°C per tre ore per consentire alle sollecitazioni termiche interne di rilasciarsi lentamente e uniformemente. Questo ciclo termico specifico previene le crepe catastrofiche associate al raffreddamento rapido, bloccando al contempo le proprietà essenziali del materiale.

Lo scopo principale di questo trattamento termico di 3 ore è prevenire il cedimento strutturale causato dallo shock termico. Mantenendo un ambiente preciso a 350°C, il vetro rilassa la sua struttura interna, garantendo sia la durabilità fisica che un'elevata trasparenza ottica.

La meccanica del rilassamento delle sollecitazioni

Eliminazione della tensione interna

Durante il processo di stampaggio, il vetro è sottoposto a calore intenso e manipolazione. Ciò crea significative sollecitazioni termiche interne all'interno della struttura atomica del materiale.

Se al vetro viene permesso di raffreddarsi naturalmente o in modo non uniforme, queste sollecitazioni rimangono intrappolate. Il forno di ricottura fornisce un ambiente controllato in cui il vetro può "rilassarsi", neutralizzando efficacemente queste forze interne.

Prevenzione dello shock termico

Il vetro è altamente suscettibile al cedimento quando sottoposto a rapidi cambiamenti di temperatura. Il rischio più immediato di saltare la fase di ricottura è la formazione di crepe.

Il ciclo di tre ore a 350°C funge da tampone. Previene il raffreddamento rapido che porta a fratture, garantendo che l'integrità strutturale del campione appena stampato rimanga intatta.

Miglioramento delle proprietà fisiche e ottiche

Aumento della resistenza meccanica

Oltre a prevenire semplicemente le crepe, la ricottura migliora attivamente la qualità del prodotto finale. Un beneficio chiave di questo processo è un significativo aumento della resistenza meccanica.

Risolvendo le tensioni interne, il vetro diventa più robusto e resistente alle pressioni esterne. Ciò è vitale per le applicazioni di schermatura in cui la capacità protettiva è fondamentale.

Garanzia di trasparenza ottica

Il vetro di schermatura deve spesso fornire una chiara visibilità oltre alla protezione. Le sollecitazioni interne possono distorcere la luce o creare incongruenze strutturali che rovinano la chiarezza.

Il processo di ricottura garantisce un'elevata trasparenza ottica. Stabilizzando la struttura del materiale, il vetro mantiene la chiarezza richiesta per il suo uso funzionale previsto.

Comprensione dei vincoli e dei rischi

Il costo del tempo

Il compromesso più ovvio è l'impatto sulla produttività. Dedicare tre ore a un ciclo di riscaldamento statico crea un potenziale collo di bottiglia nella produzione.

Tuttavia, tentare di ridurre questa durata spesso si traduce in una resa inferiore a causa di rotture o debolezze strutturali nascoste.

La precisione è non negoziabile

L'efficacia di questo processo dipende interamente dalla stabilità della temperatura. Il forno deve fornire una temperatura costante e precisa.

Le fluttuazioni intorno ai 350°C possono rendere il processo inefficace. Se la temperatura scende troppo, le sollecitazioni non vengono alleviate; se sale troppo, il vetro può deformarsi.

Ottimizzazione della strategia di ricottura

Per ottenere il massimo dalla produzione del tuo vetro di schermatura, considera i tuoi specifici obiettivi di prestazione nella gestione della fase di ricottura.

- Se il tuo obiettivo principale è l'integrità strutturale: attieniti rigorosamente alla durata completa di tre ore per massimizzare la resistenza meccanica ed eliminare i rischi di frattura.

- Se il tuo obiettivo principale è la chiarezza ottica: assicurati che la temperatura del forno rimanga precisamente costante a 350°C per prevenire distorsioni che influenzano la trasparenza.

La coerenza nella fase di ricottura è il fattore più importante nella transizione da una forma stampata a un prodotto di sicurezza affidabile e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica del processo | Specifiche | Beneficio chiave |

|---|---|---|

| Temperatura | 350°C | Rilassamento uniforme della struttura atomica interna |

| Durata | 3 ore | Prevenzione dello shock termico e delle crepe spontanee |

| Risultato del materiale | Rilassamento delle sollecitazioni | Aumento significativo della resistenza meccanica e della durabilità |

| Qualità visiva | Trasparenza ottica | Eliminazione della distorsione della luce per un'elevata trasparenza |

| Requisito | Controllo preciso | Garantisce stabilità senza deformazione del materiale |

Migliora la tua produzione di vetro con la precisione KINTEK

La coerenza nel trattamento termico è la differenza tra un campione fragile e un prodotto di sicurezza ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare processi delicati come la ricottura del vetro. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Non lasciare che lo stress termico comprometta la tua resa. Contatta KINTEK oggi stesso per scoprire come i nostri forni ad alta temperatura personalizzabili possono ottimizzare i tuoi cicli di ricottura e garantire l'integrità strutturale dei tuoi materiali.

Guida Visiva

Riferimenti

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un raffreddamento immediato dopo il trattamento CTS del carbonio mesoporoso? Preserva la struttura atomica del tuo materiale

- Cos'è il biossido di zirconio e come viene stabilizzato per uso dentale? Scopri la scienza dietro le ceramiche dentali durevoli

- Qual è la funzione del foglio di alluminio negli esperimenti di combustione della pelle? Ottimizzare l'isolamento termico e l'accuratezza

- Qual è la funzione del forno di ricottura? Controllo strategico delle proprietà dei materiali per l'affidabilità

- Perché viene utilizzato un lento tasso di riscaldamento per il biochar di lolla di riso? Ottimizzare la struttura dei pori e le prestazioni di adsorbimento

- Quale tipo di forno è migliore per applicazioni specifiche? Scegli il Forno Giusto per le Tue Esigenze di Produzione

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi dell'idrochar? Sblocca la trasformazione della biomassa

- Perché è necessario preriscaldare lo stampo per la lega Mg-8Li-3Al-0.3Si? Ottieni la massima integrità di fusione