In sintesi, un forno di ricottura è uno strumento per ripristinare lo stato interno di un metallo. È un forno specializzato che riscalda un metallo a una temperatura specifica, lo mantiene lì per un tempo prestabilito e poi lo raffredda a una velocità controllata. Questo processo allevia le tensioni interne, ammorbidisce il metallo, affina la sua struttura interna e lo prepara per le successive fasi di produzione.

Sebbene spesso visto solo come un processo di "ammorbidimento", la ricottura è una fase ingegneristica strategica. Il suo scopo primario è correggere i difetti strutturali introdotti dalla precedente produzione e preparare il materiale per prestazioni ottimali nella sua applicazione finale.

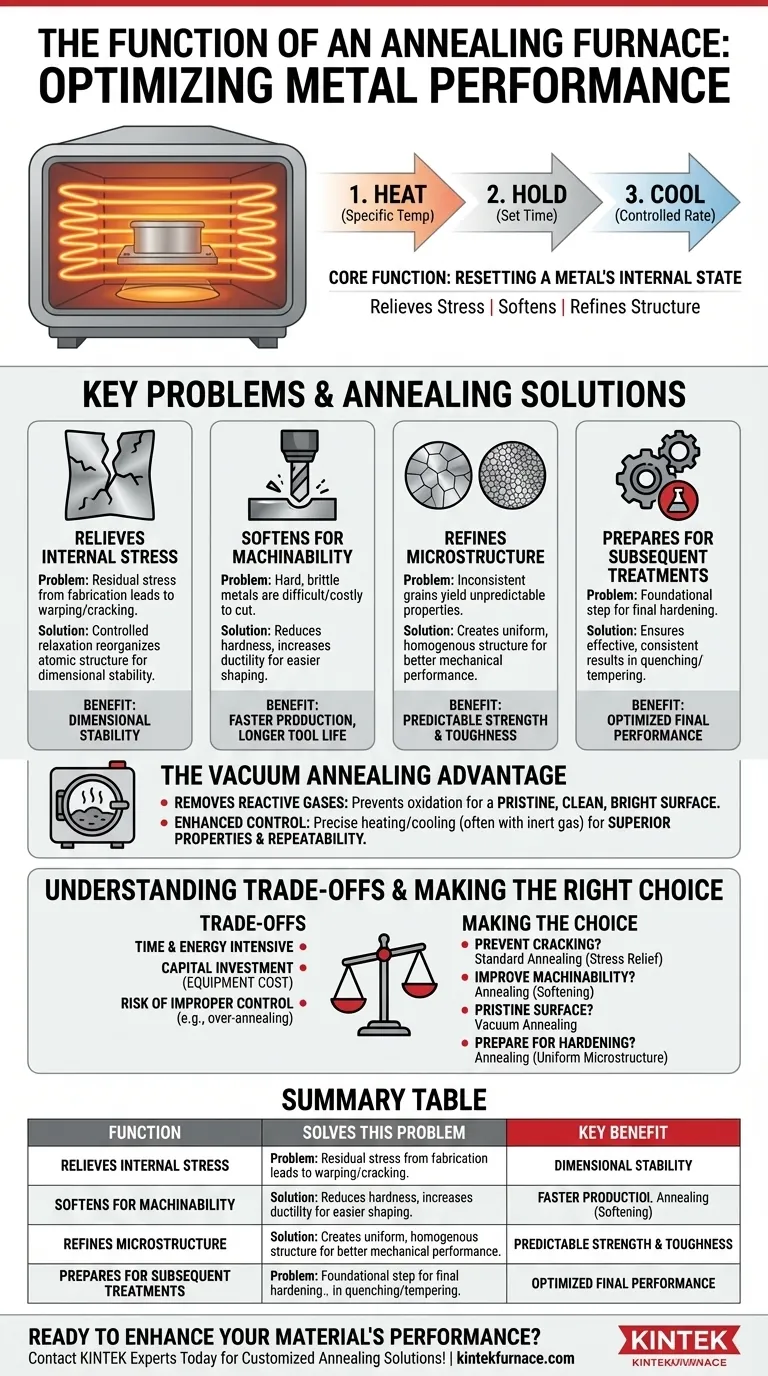

I Problemi Principali Risolti dalla Ricottura

Il processo di ricottura non è un passaggio arbitrario; è una soluzione precisa a problemi comuni che sorgono durante la fabbricazione dei metalli.

Alleviare lo Stress Interno

Processi come la fusione, la forgiatura, la laminazione e la saldatura creano significative tensioni residue all'interno della struttura di un materiale. Questa tensione bloccata può causare la deformazione, la distorsione o persino la rottura del pezzo nel tempo o durante successive lavorazioni.

La ricottura fornisce un periodo di "rilassamento" controllato, consentendo alla struttura atomica del metallo di riorganizzarsi in uno stato di minore stress, garantendo la stabilità dimensionale.

Ammorbidimento per la Lavorabilità

I materiali duri e fragili sono difficili e costosi da tagliare, forare o modellare. La ricottura riduce la durezza e aumenta la duttilità, rendendo il metallo significativamente più facile da lavorare.

Questo non solo accelera la produzione e riduce l'usura degli utensili, ma consente anche la creazione di geometrie più complesse.

Affinamento della Microstruttura

Le proprietà meccaniche di un metallo, come la resistenza e la tenacità, sono dettate dalla sua struttura interna dei grani. I processi di fabbricazione possono creare strutture dei grani inconsistenti, grossolane o indesiderabili.

La ricottura affina questi grani, creando una microstruttura più uniforme e omogenea. Ciò si traduce direttamente in prestazioni meccaniche più prevedibili e migliorate.

Preparazione per Trattamenti Successivi

La ricottura è spesso un passaggio fondamentale per altri trattamenti termici. Ad esempio, per indurire correttamente un pezzo di acciaio tramite tempra, deve prima avere una struttura uniforme e a grana fine.

La ricottura crea questa condizione iniziale ideale, garantendo che il processo finale di indurimento o tempra sia il più efficace e coerente possibile.

Una Variazione Chiave: Il Forno di Ricottura Sottovuoto

Mentre la ricottura tradizionale avviene all'aria, un forno sottovuoto esegue il processo in un vuoto quasi totale, offrendo vantaggi distinti per applicazioni sensibili.

Perché Usare il Vuoto?

La ragione principale per l'uso del vuoto è rimuovere l'ossigeno e altri gas reattivi dall'ambiente. Questo previene completamente l'ossidazione e altre reazioni superficiali durante il ciclo ad alta temperatura.

Il Vantaggio di una Superficie Intatta

Poiché non si verifica ossidazione, i pezzi emergono da un forno sottovuoto con una superficie brillante, pulita e liscia. Questo spesso elimina la necessità di fasi di post-lavorazione come la sabbiatura o la pulizia acida, risparmiando tempo e riducendo i costi.

Controllo e Purezza Migliorati

I forni sottovuoto offrono un controllo eccezionalmente preciso sui tassi di riscaldamento e raffreddamento. Il raffreddamento è spesso ottenuto riempiendo la camera con un gas inerte ad alta purezza, come argon o azoto.

Questo livello di controllo si traduce in proprietà dei materiali superiori, minimo stress interno e alta ripetibilità del processo.

Comprendere i Compromessi

Sebbene potente, la ricottura è un processo con chiare considerazioni operative che devono essere bilanciate rispetto ai suoi benefici.

Consumo di Tempo ed Energia

I cicli di riscaldamento e raffreddamento controllati, spesso lenti, inerenti alla ricottura la rendono un processo che richiede tempo. L'energia necessaria per mantenere alte temperature per periodi prolungati può anche essere un costo operativo significativo.

Costo delle Attrezzature

I forni di ricottura industriali, in particolare i sistemi avanzati come i forni sottovuoto, rappresentano un investimento di capitale sostanziale. Questo costo deve essere giustificato dalla qualità e dalle prestazioni richieste del prodotto finale.

Il Rischio di Controllo Improprio

La ricottura non è un processo "taglia unica". L'uso di temperature, tempi di mantenimento o velocità di raffreddamento errati può essere dannoso. Ad esempio, una ricottura eccessiva può causare una crescita eccessiva dei grani, che può effettivamente ridurre la resistenza e la tenacità del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare la ricottura in modo efficace richiede di abbinare il processo al risultato desiderato.

- Se il tuo obiettivo principale è prevenire la fessurazione o la deformazione post-saldatura: La ricottura standard è essenziale per alleviare lo stress residuo nella parte fabbricata.

- Se il tuo obiettivo principale è migliorare la lavorabilità di una lega tenace: La ricottura per ammorbidire il materiale è la soluzione più diretta ed efficace.

- Se il tuo obiettivo principale è una superficie perfettamente pulita e brillante su un materiale sensibile: Un forno di ricottura sottovuoto è la scelta superiore per prevenire qualsiasi ossidazione superficiale.

- Se il tuo obiettivo principale è preparare un pezzo per un processo di indurimento finale: La ricottura crea la microstruttura uniforme necessaria per un trattamento finale coerente ed efficace.

In definitiva, utilizzare correttamente un forno di ricottura significa controllare strategicamente le proprietà interne di un materiale per garantirne l'affidabilità e le prestazioni.

Tabella Riepilogativa:

| Funzione | Risolve Questo Problema | Beneficio Chiave |

|---|---|---|

| Alleviare lo Stress Interno | Deformazione/fessurazione dalla fabbricazione | Garantisce stabilità dimensionale |

| Ammorbidimento (Aumento della Duttilità) | Difficoltà di lavorazione dei metalli duri | Migliora la lavorabilità, riduce l'usura degli utensili |

| Affinare la Microstruttura | Proprietà del materiale inconsistenti | Crea prestazioni uniformi e prevedibili |

| Preparare per l'Indurimento Finale | Trattamento termico inefficace | Garantisce risultati coerenti e ottimali |

Pronto a migliorare le prestazioni e l'affidabilità del tuo materiale?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di ricottura avanzate su misura per le tue esigenze uniche. Che tu abbia bisogno di un forno ad atmosfera standard per l'alleviamento dello stress o di un forno sottovuoto ad alta purezza per materiali sensibili all'ossidazione, la nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi e sottovuoto e ad atmosfera — è supportata da profonde capacità di personalizzazione.

Lasciaci aiutarti a ottenere proprietà dei materiali superiori e ripetibilità del processo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco