Il raffreddamento immediato è la variabile determinante che detta la qualità finale del materiale trattato con Shock Termico del Carbonio (CTS). Abbassando rapidamente la temperatura, si "congela" efficacemente la struttura atomica nel suo stato ottimale ad alta temperatura, impedendo al materiale di tornare a una configurazione meno desiderabile.

Lo scopo principale del raffreddamento immediato è bloccare una struttura altamente grafitizzata e a bassi difetti prima che il raffreddamento naturale possa alterarla. Questo rapido ciclo termico è l'unico modo per inibire un'eccessiva crescita dei grani, preservando al contempo le caratteristiche mesoporose su nanoscala critiche del materiale.

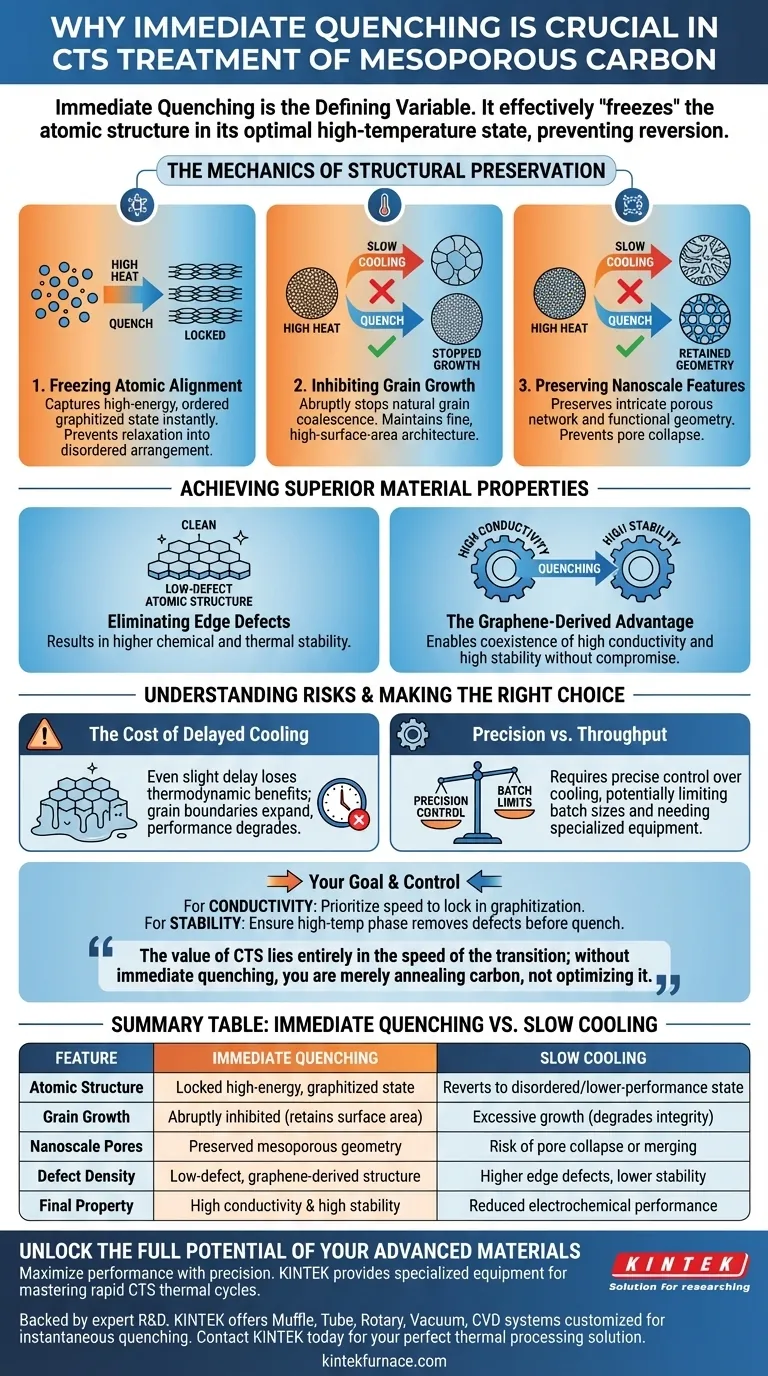

La Meccanica della Preservazione Strutturale

Congelamento dell'Allineamento Atomico

Durante la fase ad alta temperatura del CTS, gli atomi di carbonio si dispongono in una struttura altamente grafitizzata. Questo allineamento è responsabile della conduttività elettrica superiore.

Il raffreddamento immediato agisce come un freno improvviso al movimento atomico. Cattura istantaneamente questo stato ordinato ad alta energia, assicurando che il carbonio non si rilassi in una disposizione disordinata o a prestazioni inferiori.

Inibizione della Crescita dei Grani

Il calore incoraggia naturalmente i grani all'interno del materiale a coalescere e crescere. Se al materiale fosse permesso di raffreddarsi lentamente, si verificherebbe un'eccessiva crescita dei grani.

I grani grandi degradano inevitabilmente l'area superficiale e l'integrità strutturale del materiale. Il raffreddamento interrompe bruscamente questa crescita, mantenendo l'architettura fine ad alta superficie richiesta per applicazioni ad alte prestazioni.

Preservazione delle Caratteristiche su Nanoscala

L'utilità di questo carbonio dipende fortemente dalle sue caratteristiche mesoporose. Si tratta di minuscoli pori su nanoscala che forniscono un'area superficiale vastissima.

I processi di raffreddamento lento minacciano di collassare o unire questi pori. Il rapido raffreddamento preserva la complessa rete porosa, garantendo che il materiale mantenga la sua geometria funzionale.

Ottenere Proprietà dei Materiali Superiori

Eliminazione dei Difetti sui Bordi

La lavorazione standard spesso lascia i materiali carboniosi con imperfezioni strutturali note come difetti sui bordi. Il processo CTS, adattato con raffreddamento immediato, crea una struttura atomica a bassi difetti.

Il risultato è un materiale "più pulito" a livello atomico. Ciò si traduce direttamente in una maggiore stabilità chimica e termica nel prodotto finale.

Il Vantaggio del Carbonio Derivato dal Grafene

Se eseguito correttamente, questo processo produce carbonio mesoporoso derivato dal grafene. Questa specifica classificazione di carbonio è molto ricercata perché colma due proprietà solitamente contrastanti.

Offre alta conduttività (dovuta alla grafitizzazione) insieme ad alta stabilità (dovuta all'assenza di difetti). Solo lo shock termico del raffreddamento immediato consente a queste due proprietà di coesistere senza compromessi.

Comprendere i Rischi del Processo

Il Costo del Raffreddamento Ritardato

L'ostacolo principale in questo processo è la mancanza di velocità. Se il raffreddamento non è istantaneo, i benefici termodinamici vengono persi.

Anche un leggero ritardo consente ai bordi dei grani di espandersi. Ciò si traduce in un materiale che può apparire simile macroscopicamente ma manca delle prestazioni conduttive e strutturali del vero carbonio trattato CTS.

Precisione vs. Produttività

Ottenere questo ciclo termico ultraveloce richiede un controllo preciso del mezzo di raffreddamento e della tempistica.

Ciò aggiunge complessità al processo di produzione. Il rigoroso requisito di abbassamenti di temperatura immediati può limitare le dimensioni dei lotti o richiedere attrezzature specializzate rispetto ai metodi standard di ricottura a raffreddamento lento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici del carbonio trattato CTS, devi allineare i tuoi controlli di processo con i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Dai priorità alla velocità del raffreddamento per bloccare il massimo grado di grafitizzazione senza consentire il rilassamento.

- Se il tuo obiettivo principale è la Stabilità a Lungo Termine: Assicurati che la fase ad alta temperatura sia sufficiente per rimuovere i difetti sui bordi prima che il raffreddamento blocchi la struttura.

Il valore del CTS risiede interamente nella velocità della transizione; senza un raffreddamento immediato, stai semplicemente ricuocendo il carbonio, non ottimizzandolo.

Tabella Riassuntiva:

| Caratteristica | Effetto del Raffreddamento Immediato | Risultato del Raffreddamento Lento |

|---|---|---|

| Struttura Atomica | Bloccata in stato grafitizzato ad alta energia | Torna a stato disordinato/a prestazioni inferiori |

| Crescita dei Grani | Inibita bruscamente (mantiene l'area superficiale) | Crescita eccessiva (degrada l'integrità) |

| Pori su Nanoscala | Geometria mesoporosa preservata | Rischio di collasso o unione dei pori |

| Densità dei Difetti | Struttura derivata dal grafene a bassi difetti | Maggiori difetti sui bordi e minore stabilità |

| Proprietà Finale | Alta conduttività e alta stabilità | Prestazioni elettrochimiche ridotte |

Sblocca il Pieno Potenziale dei Tuoi Materiali Avanzati

Massimizza le prestazioni dei tuoi carboni derivati dal grafene con la precisione che richiedono. KINTEK fornisce le attrezzature specializzate necessarie per padroneggiare i rapidi cicli termici del trattamento CTS.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni Muffle, a Tubo, Rotativi, Sottovuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per garantire il raffreddamento istantaneo e il controllo preciso della temperatura richiesti per i tuoi obiettivi di ricerca unici.

Non lasciare che il raffreddamento lento comprometta i tuoi risultati. Contatta KINTEK oggi stesso per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il carbone viene utilizzato come suscettore nel MHH per le polveri metalliche? Potenzia l'efficienza a microonde con il riscaldamento ibrido

- Quale ruolo svolge un agente distaccante durante il processo di assemblaggio di lastre composite titanio-acciaio?

- Perché è necessario un trattamento di ricottura a bassa temperatura per le microsfere d'oro poroso? Garantire l'integrità strutturale

- Qual è lo scopo principale dell'utilizzo di nano-ossido di magnesio come stampo? Ottimizzare la sintesi del carbonio poroso drogato con zolfo

- Perché l'attrezzatura di calcinazione deve essere utilizzata per pre-trattare lo zeolite ZSM-5? Garantire test accurati di adsorbimento dei COV

- Quale ruolo svolge un sistema RTA nella preparazione della Zirconia? Padronanza della Trasformazione di Fase per la Deposizione Avanzata

- Perché è necessario un sistema di riscaldamento a temperatura controllata per la cottura degli elettrodi d'argento? Garantire contatti ohmici di precisione

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti