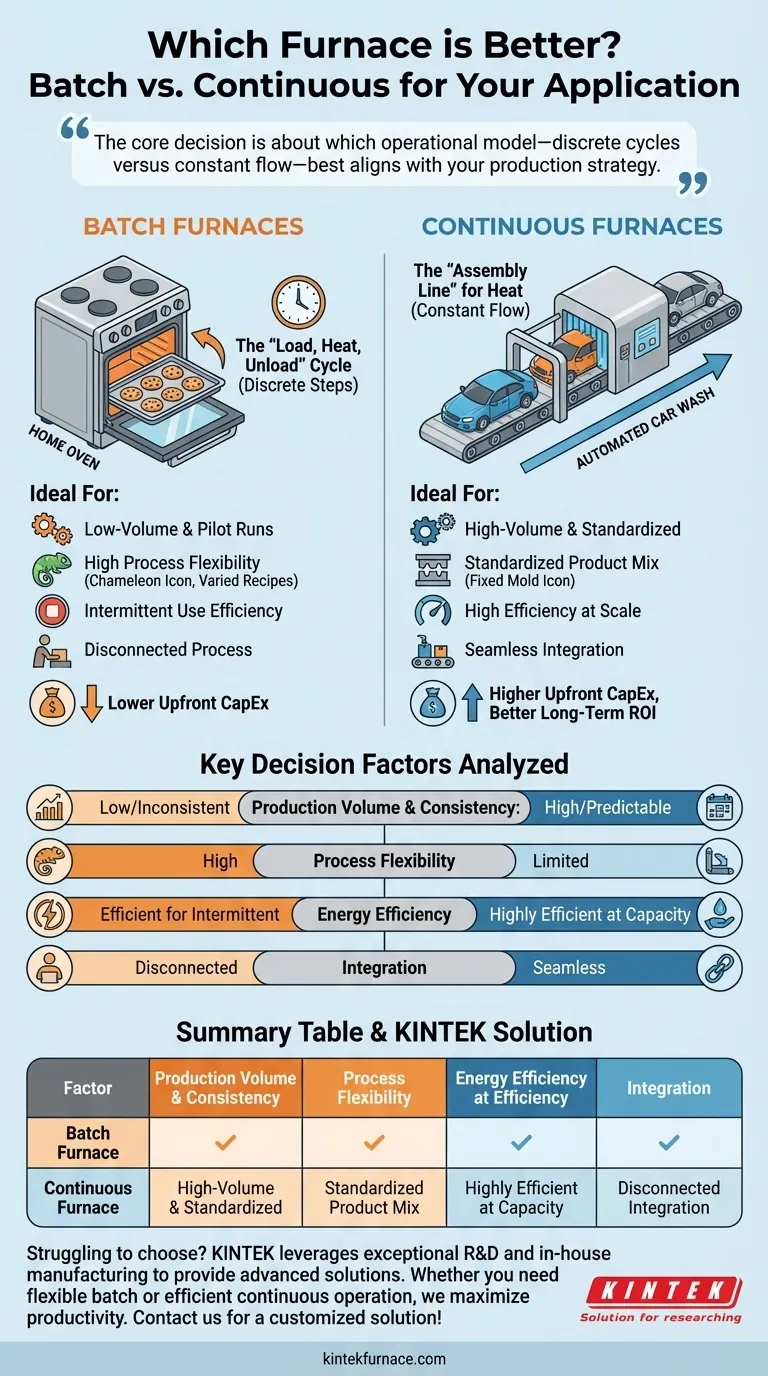

Per determinare quale forno sia "migliore", devi prima definire i tuoi obiettivi operativi, poiché la scelta ideale dipende interamente dal volume di produzione, dalla coerenza del processo e dalle esigenze di integrazione. I forni a lotti eccellono in applicazioni flessibili, a basso volume o specializzate, mentre i forni continui sono progettati per produzioni ad alto volume e standardizzate, dove l'efficienza su larga scala è fondamentale.

La decisione fondamentale non riguarda quale tecnologia di forno sia superiore, ma quale modello operativo — cicli discreti o flusso costante — si allinei meglio con la tua strategia di produzione e i tuoi driver economici.

La Differenza Fondamentale: Flusso di Processo

La distinzione principale tra questi due tipi di forno non è solo la loro costruzione, ma la filosofia di come il materiale si muove attraverso il processo di riscaldamento. Capire questo è il primo passo per fare una scelta informata.

Forni a Lotti: Il Ciclo "Carica, Riscalda, Scarica"

Un forno a lotti opera in fasi discrete e sequenziali. Un singolo carico (o "lotto") di prodotto viene posizionato all'interno, la porta viene chiusa, il forno si riscalda alla temperatura target per un tempo prestabilito, e poi l'intero lotto viene rimosso.

Questo è analogo a un forno domestico convenzionale. Carichi una teglia di biscotti, li cuoci e poi rimuovi l'intera teglia prima di iniziare la successiva. Questo processo intermittente ne definisce le applicazioni.

Forni Continui: La "Catena di Montaggio" per il Calore

Un forno continuo, spesso chiamato forno a tunnel o a nastro, opera come parte integrante di una linea di produzione. Il prodotto viene costantemente alimentato da un'estremità, si muove attraverso varie zone di riscaldamento e raffreddamento su un nastro trasportatore, ed esce dall'altra estremità pronto per la fase successiva della produzione.

Pensa a questo come un autolavaggio automatico. Le auto entrano una dopo l'altra, si muovono costantemente attraverso diverse stazioni ed emergono pulite dall'altra parte senza che il sistema si fermi mai.

Fattori Decisionali Chiave Analizzati

La tua scelta sarà dettata da alcuni variabili operative e finanziarie critiche. Una valutazione onesta di questi fattori renderà chiaro il percorso corretto.

Volume e Consistenza della Produzione

Questo è il fattore più importante. Un forno continuo è progettato per produzioni ad alto volume e prevedibili di prodotti uguali o simili. La sua efficienza si realizza quando funziona per lunghi periodi senza interruzioni.

Un forno a lotti è molto più economico per produzioni a basso volume, produzioni pilota o operazioni con domanda inconsistente. Far funzionare un grande forno continuo per una piccola quantità di prodotto è estremamente inefficiente.

Flessibilità del Processo e Mix di Prodotti

Se la tua operazione richiede frequenti cambiamenti di temperatura, durata del riscaldamento o condizioni atmosferiche per prodotti diversi, un forno a lotti offre una flessibilità superiore. Ogni ciclo può essere programmato per una ricetta specifica.

I forni continui sono ottimizzati per un profilo termico specifico. Sebbene alcuni abbiano più zone, non sono progettati per cambiamenti rapidi o drastici e sono più adatti per un mix di prodotti altamente standardizzato.

Efficienza Energetica e Costo Operativo

Per applicazioni ad alto throughput, un forno continuo è significativamente più efficiente dal punto di vista energetico. Mantenendo una temperatura operativa costante, evita l'enorme perdita di energia che si verifica quando un forno a lotti deve essere raffreddato, scaricato, ricaricato e riscaldato.

Il costo energetico per unità in un sistema continuo è inferiore, ma solo quando funziona alla sua capacità progettata o quasi. Per un uso intermittente, la capacità di un forno a lotti di essere spento tra un ciclo e l'altro è più conveniente.

Integrazione con le Linee di Produzione

I forni continui sono costruiti appositamente per un'integrazione senza soluzione di continuità nelle linee di produzione automatizzate. Il loro flusso costante di input e output elimina i colli di bottiglia e riduce la manodopera per la movimentazione dei materiali.

I forni a lotti creano intrinsecamente un processo disconnesso. Richiedono carico e scarico manuale o robotico, il che può fungere da cuscinetto o da collo di bottiglia in un flusso di produzione altrimenti automatizzato.

Comprendere i Compromessi

Nessuna delle due opzioni è una soluzione perfetta. Riconoscere i compromessi intrinseci di ciascuna è cruciale per una pianificazione e un budget realistici.

Costo Iniziale vs. ROI a Lungo Termine

I forni a lotti hanno quasi sempre un investimento di capitale (CapEx) iniziale inferiore. Sono più semplici nel design e richiedono un'installazione meno complessa.

I forni continui rappresentano un investimento iniziale molto più grande a causa delle loro dimensioni, dei trasportatori e dei sofisticati sistemi di controllo. Tuttavia, per i produttori ad alto volume, il minor costo operativo per unità offre un ritorno sull'investimento (ROI) superiore nel tempo.

I Costi Nascosti dell'Errata Applicazione

L'utilizzo di un forno a lotti per un processo ad alto volume che dovrebbe essere continuo porta a costi di manodopera elevati, a un significativo spreco di energia dovuto a ripetuti cicli di riscaldamento/raffreddamento e a colli di bottiglia nella produzione.

Al contrario, l'utilizzo di un forno continuo per lavori a basso volume o molto vari comporta un enorme spreco di energia dovuto al funzionamento a vuoto alla temperatura e un scarso ritorno sull'elevato investimento iniziale. Il forno è costantemente "acceso" ma sottoutilizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo forno basandoti su una valutazione lucida della tua priorità operativa principale.

- Se il tuo obiettivo primario è la flessibilità del processo per un mix di prodotti diversificato: Un forno a lotti offre l'agilità di modificare i profili termici da un carico all'altro.

- Se il tuo obiettivo primario è la produzione ad alto volume e standardizzata: Un forno continuo è l'unica scelta per ottenere efficienza e basso costo per unità su larga scala.

- Se il tuo obiettivo primario è minimizzare l'investimento iniziale: Un forno a lotti offre la barriera più bassa all'ingresso per le capacità di trattamento termico.

- Se il tuo obiettivo primario è il costo energetico per unità più basso in assoluto: Un forno continuo, se utilizzato alla sua capacità progettata, è insuperabile in efficienza.

In definitiva, allineare il modello operativo intrinseco del forno con la tua realtà produttiva è la chiave per un investimento di successo.

Tabella Riepilogativa:

| Fattore | Forno a Lotti | Forno Continuo |

|---|---|---|

| Volume di Produzione | Ideale per produzioni a basso volume, incostanti | Ideale per produzioni ad alto volume, standardizzate |

| Flessibilità del Processo | Alta flessibilità per mix di prodotti vari | Flessibilità limitata, ottimizzato per profili specifici |

| Efficienza Energetica | Efficiente per uso intermittente; alta perdita energetica nei cicli | Altamente efficiente a piena capacità; funzionamento costante |

| Integrazione | Processo disconnesso; movimentazione manuale o robotica | Integrazione senza soluzione di continuità nelle linee di produzione automatizzate |

| Costo | CapEx iniziale inferiore; costo per unità più alto per alto volume | CapEx iniziale più alto; costo per unità più basso su larga scala |

Stai lottando per scegliere il forno giusto per il tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda. Che tu abbia bisogno di un'elaborazione flessibile a lotti o di un'efficiente operazione continua, possiamo aiutarti a ottenere un controllo termico preciso e massimizzare la produttività. Contattaci oggi per discutere la tua applicazione specifica e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali