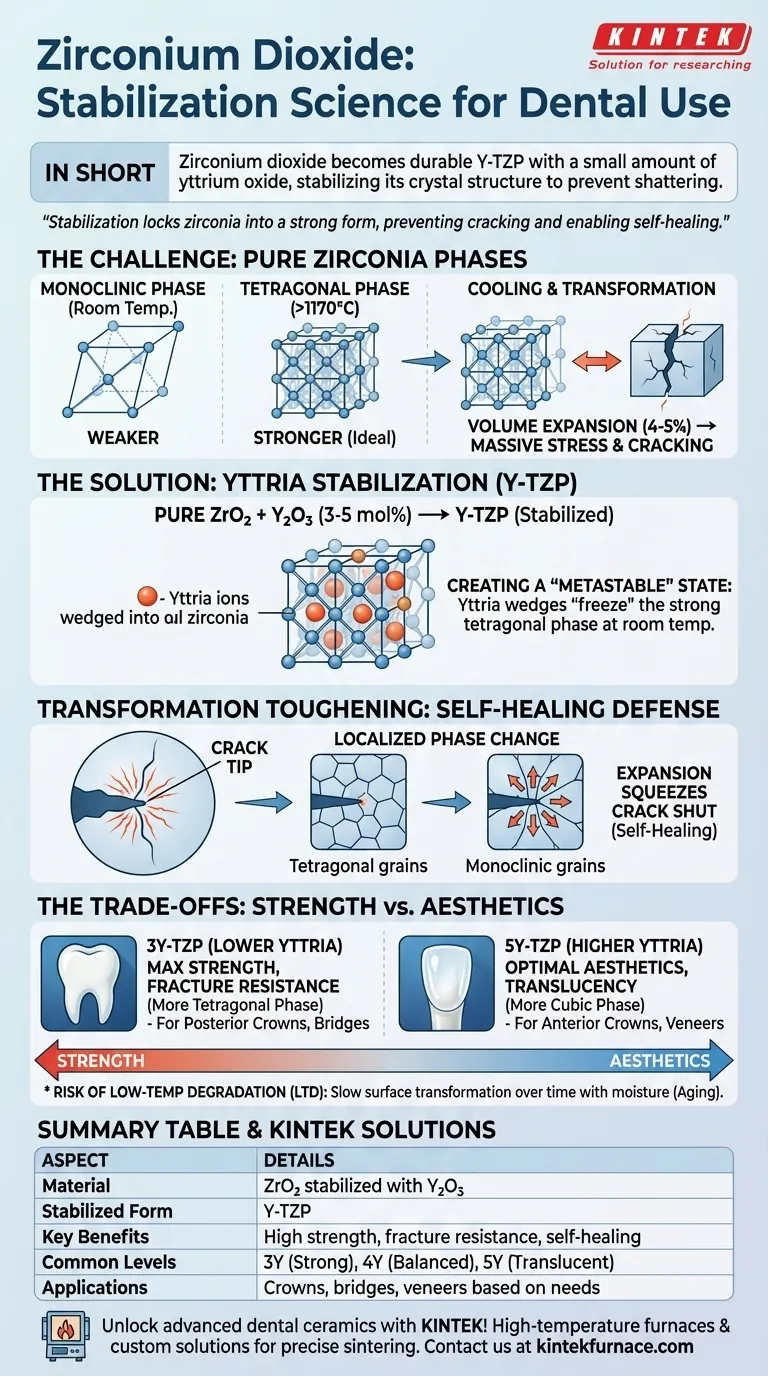

In breve, il biossido di zirconio è una ceramica ad alte prestazioni che diventa un materiale dentale durevole e resistente alle fratture, noto come Y-TZP, quando viene aggiunta una piccola quantità di ossido di ittrio. Questa aggiunta non è solo un ingrediente; è un processo critico che "stabilizza" la struttura cristallina del materiale, impedendogli di rompersi in condizioni normali.

Il successo della zirconia in odontoiatria si basa su un processo chiamato stabilizzazione. Aggiungendo ossido di ittrio, blocchiamo la zirconia in una forma cristallina forte e ad alta temperatura, che non solo ne impedisce la fessurazione durante il raffreddamento, ma le conferisce anche una capacità unica di autoriparazione per fermare le fratture sul nascere.

La sfida della zirconia pura: un materiale in tre fasi

Per capire perché la stabilizzazione è necessaria, è necessario innanzitutto comprendere la natura instabile del biossido di zirconio puro (ZrO₂). Esiste in tre diverse strutture cristalline, o fasi, a seconda della temperatura.

La fase monoclinica (temperatura ambiente)

A temperatura ambiente, la zirconia pura esiste naturalmente in una struttura cristallina monoclinica. Sebbene stabile, questa fase è meccanicamente più debole e non possiede le proprietà richieste per i restauri dentali.

La fase tetragonale (alta temperatura)

Quando riscaldata sopra i 1170°C, la zirconia si trasforma in una fase tetragonale. Questa struttura è significativamente più forte e più dura, rendendola lo stato ideale per una corona dentale. Questa è la fase che esiste durante il processo di fabbricazione ad alto calore chiamato sinterizzazione.

Il problema della trasformazione di fase

Qui risiede il problema critico: quando la zirconia pura si raffredda di nuovo a temperatura ambiente, vuole tornare dalla forte fase tetragonale alla più debole fase monoclinica. Questa trasformazione è accompagnata da una significativa espansione volumetrica di circa il 4-5%, che introduce massicce tensioni interne e fa sì che il materiale si fessuri e fallisca catastroficamente.

La soluzione: stabilizzazione con ittrio

Per rendere la zirconia utilizzabile in odontoiatria, dobbiamo prevenire questa distruttiva trasformazione di fase. Questo si ottiene aggiungendo una quantità precisa di un agente stabilizzante, più comunemente ossido di ittrio (Y₂O₃).

Introduzione dell'ossido di ittrio (Y₂O₃)

Aggiungendo una piccola percentuale di ossido di ittrio (tipicamente dal 3 al 5 percento molare), viene creato un nuovo materiale: il policristallo di zirconio tetragonale stabilizzato con ittrio (Y-TZP). Questo è il materiale comunemente chiamato "zirconia" in odontoiatria.

Creazione di uno stato "metastabile"

L'ittrio si incunea nel reticolo cristallino, "congelando" efficacemente la zirconia nella sua forte fase tetragonale anche dopo che si raffredda a temperatura ambiente. Questo è noto come stato metastabile — non è lo stato preferito naturalmente, ma è sufficientemente stabile per l'uso clinico.

Indurimento per trasformazione: la difesa unica della zirconia

Questa metastabilità conferisce alla zirconia una notevole proprietà chiamata indurimento per trasformazione. Quando una fessura microscopica inizia a formarsi sotto stress (ad esempio, a causa della masticazione), l'alta energia sulla punta della fessura innesca un cambiamento di fase localizzato.

Il materiale sulla punta della fessura si trasforma istantaneamente dalla fase tetragonale metastabile alla fase monoclinica più stabile. Questa trasformazione provoca un'espansione volumetrica localizzata proprio dove è necessaria, creando una forza compressiva che chiude la punta della fessura e ne impedisce l'ulteriore propagazione. È, in effetti, un meccanismo di auto-guarigione.

Comprendere i compromessi

La quantità di ittrio aggiunta non è arbitraria; è un attento equilibrio tra forza ed estetica.

Forza vs. traslucenza

Quantità inferiori di ittrio (ad esempio, 3Y-TZP) si traducono in un materiale che è quasi interamente nella forte fase tetragonale. Ciò lo rende incredibilmente resistente e refrattario alle fratture, ma anche più opaco.

Quantità maggiori di ittrio (ad esempio, 5Y-TZP) creano un mix della fase tetragonale e di una terza fase, cubica. La fase cubica è più debole ma molto più traslucida. Ciò si traduce in un materiale più gradevole esteticamente che assomiglia di più a un dente naturale, ma a costo di una ridotta resistenza alla frattura.

Il rischio di degradazione a bassa temperatura (LTD)

Nel tempo, la presenza di acqua (saliva) può causare una lenta e superficiale trasformazione della fase tetragonale di nuovo alla fase monoclinica. Questo fenomeno, noto come "invecchiamento", può leggermente ridurre l'integrità superficiale del materiale. Le moderne formulazioni di zirconia dentale sono progettate per essere altamente resistenti a questo, ma rimane una proprietà fondamentale del materiale.

Fare la scelta giusta per il tuo obiettivo

Capire come viene stabilizzata la zirconia ti permette di selezionare il materiale appropriato per una specifica esigenza clinica.

- Se il tuo obiettivo principale è la massima resistenza e durabilità (ad esempio, corone posteriori, ponti a più unità): scegli una zirconia a basso contenuto di ittrio (3Y-TZP) per la sua superiore resistenza alle fratture grazie a una maggiore concentrazione della robusta fase tetragonale.

- Se il tuo obiettivo principale è l'estetica ottimale (ad esempio, corone anteriori, faccette): opta per una zirconia ad alto contenuto di ittrio (4Y-TZP o 5Y-TZP) che incorpora la fase cubica più traslucida, sacrificando parte della resistenza per un aspetto più naturale.

- Se il tuo obiettivo principale è bilanciare resistenza ed estetica: considera un disco di zirconia multistrato, che utilizza una composizione più forte e opaca nel terzo cervicale e una composizione più traslucida nel terzo incisale.

Padroneggiare la scienza della stabilizzazione ti consente di sfruttare appieno il potenziale della zirconia per risultati prevedibili e di grande successo per i pazienti.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Materiale | Biossido di zirconio (ZrO₂) stabilizzato con ossido di ittrio (Y₂O₃) |

| Forma Stabilizzata | Policristallo di zirconio tetragonale stabilizzato con ittrio (Y-TZP) |

| Vantaggi Chiave | Elevata resistenza, resistenza alla frattura, indurimento per trasformazione per auto-riparazione |

| Livelli Comuni di Ittrio | 3Y-TZP (alta resistenza), 4Y-TZP (bilanciato), 5Y-TZP (alta traslucenza) |

| Applicazioni | Corone dentali, ponti, faccette in base alle esigenze di resistenza ed estetiche |

Sblocca il potenziale delle ceramiche dentali avanzate con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre robuste capacità di personalizzazione garantiscono la sinterizzazione e la lavorazione precise di materiali come la zirconia per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i risultati dei tuoi materiali dentali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come garantisce un forno per ceramica sottovuoto la qualità dell'incollaggio? Ottenere restauri metallo-ceramici superiori

- Quali sono le recenti innovazioni nei forni per laboratori odontotecnici? Aumenta l'efficienza con l'automazione intelligente

- Qual è il processo passo-passo per la realizzazione di restauri dentali in porcellana? Dominare precisione ed estetica

- Qual è lo scopo principale di un forno di sinterizzazione in odontoiatria? Trasformare la Zirconia in Restauri Dentali Forti

- Quali sono i rischi di una ventilazione inadeguata del forno dentale? Proteggi la qualità del tuo laboratorio e la sicurezza del tuo team