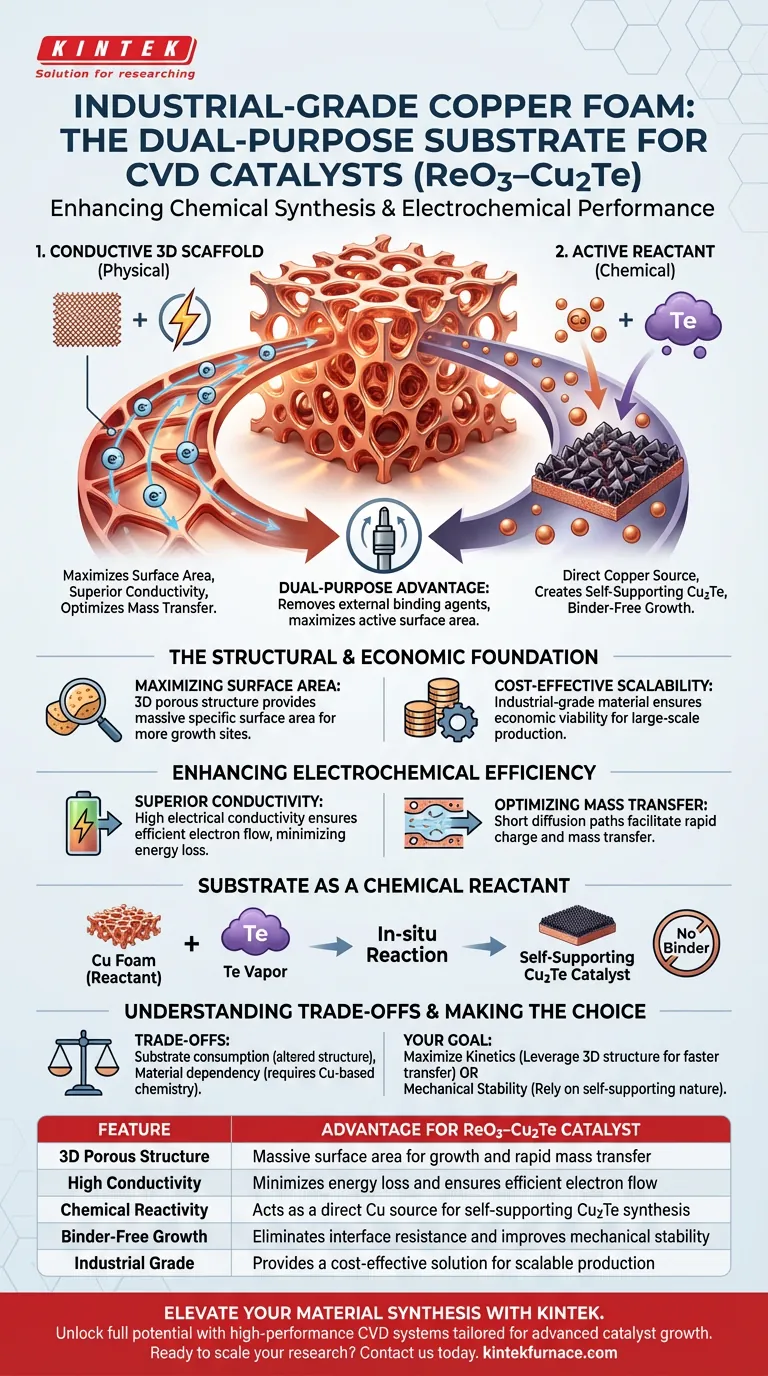

La schiuma di rame di grado industriale funge da substrato a doppio scopo che migliora significativamente sia la sintesi chimica che le prestazioni elettrochimiche dei catalizzatori ReO3–Cu2Te. Serve non solo come scaffold conduttivo 3D ad alta area superficiale per la crescita del materiale, ma anche come reagente attivo, fornendo direttamente rame per formare la struttura catalitica autoportante durante la deposizione chimica da vapore (CVD).

Funzionando contemporaneamente come collettore di corrente fisico e precursore chimico, la schiuma di rame elimina la necessità di leganti esterni massimizzando l'area superficiale attiva disponibile per le reazioni catalitiche.

Fondamento Strutturale ed Economico

Massimizzare l'Area Superficiale

La caratteristica fisica distintiva della schiuma di rame è la sua struttura porosa tridimensionale. Questa architettura fornisce un'enorme area superficiale specifica rispetto ai substrati piatti, offrendo significativamente più siti per la crescita del catalizzatore.

Scalabilità Economica

L'uso di materiale di grado industriale garantisce che il processo rimanga economicamente valido. Questa disponibilità a basso costo è essenziale per aumentare la produzione senza incorrere in spese proibitive per i materiali.

Migliorare l'Efficienza Elettrochimica

Conducibilità Superiore

Il rame viene utilizzato per la sua intrinseca elevata conducibilità elettrica. Questa proprietà garantisce un flusso di elettroni efficiente in tutto l'elettrodo, riducendo al minimo la perdita di energia durante il funzionamento.

Ottimizzare il Trasferimento di Massa

La natura porosa della schiuma crea brevi percorsi di diffusione. Ciò facilita un rapido trasferimento di carica e massa, che è particolarmente critico per mantenere l'efficienza durante il processo di evoluzione dell'idrogeno.

Il Substrato come Reagente Chimico

Reazione Diretta del Precursore

A differenza dei substrati inerti che semplicemente contengono un catalizzatore, la schiuma di rame partecipa attivamente al processo CVD. Agisce come fonte diretta di rame, reagendo con il vapore di tellurio per sintetizzare il materiale attivo.

Creazione di Strutture Autoportanti

Questa reazione in situ si traduce nella formazione di tellururo di rame (Cu2Te) autoportante. Ciò elimina la resistenza interfacciale spesso riscontrata negli elettrodi rivestiti e migliora l'efficienza del trasferimento elettronico tra il materiale attivo e il collettore di corrente.

Comprendere i Compromessi

Consumo del Substrato

Poiché la schiuma agisce come reagente, il substrato viene intrinsecamente alterato durante il processo. La reazione consuma parte della struttura di rame, richiedendo un controllo preciso del processo per preservare l'intelaiatura meccanica.

Dipendenza dal Materiale

I vantaggi di questo approccio sono strettamente legati alla chimica del substrato. Questo metodo è praticabile solo per applicazioni in cui la formazione di composti a base di rame (come il tellururo di rame) è chimicamente desiderabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo allineamento del substrato soddisfa i tuoi specifici requisiti ingegneristici, considera quanto segue:

- Se il tuo obiettivo principale è massimizzare la cinetica di reazione: Sfrutta la struttura porosa 3D per accorciare i percorsi di diffusione e aumentare la densità dei siti attivi per un trasferimento di massa più rapido.

- Se il tuo obiettivo principale è la stabilità meccanica: Affidati alla natura autoportante della crescita in situ per creare una connessione robusta tra il catalizzatore e il collettore di corrente senza leganti.

In definitiva, la scelta della schiuma di rame trasforma il substrato da un componente passivo a un elemento attivo che migliora le prestazioni del sistema catalitico.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per il Catalizzatore ReO3–Cu2Te |

|---|---|

| Struttura Porosa 3D | Enorme area superficiale per la crescita e rapido trasferimento di massa |

| Elevata Conducibilità | Minimizza la perdita di energia e garantisce un flusso di elettroni efficiente |

| Reattività Chimica | Agisce come fonte diretta di Cu per la sintesi autoportante di Cu2Te |

| Crescita Senza Leganti | Elimina la resistenza interfacciale e migliora la stabilità meccanica |

| Grado Industriale | Fornisce una soluzione economica per la produzione scalabile |

Eleva la Tua Sintesi di Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi processi CVD con apparecchiature ad alte prestazioni su misura per la crescita di catalizzatori avanzati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD all'avanguardia, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia lavorando con schiuma di rame industriale o sviluppando strutture autoportanti di prossima generazione, i nostri sistemi garantiscono il controllo termico e chimico preciso richiesto per il successo.

Pronto a scalare la tua ricerca? Contattaci oggi per consultare i nostri specialisti e trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali tipi di precursori di rivestimento vengono utilizzati nel processo di deposizione CVD? Classi essenziali per una qualità del film superiore

- Quali tipi di materiali possono essere sintetizzati utilizzando i sistemi CVD descritti? Esplora la Sintesi Versatile per Materiali Avanzati

- Che ruolo svolgono i forni CVD in ottica? Migliorare le prestazioni ottiche con rivestimenti di precisione

- Quali sono gli intervalli tipici di temperatura di processo per i processi HT CVD e MT CVD? Ottimizza le prestazioni del tuo rivestimento

- Quali sono i vantaggi dell'utilizzo di tubi al quarzo nei forni CVD? Garantire purezza e stabilità per la deposizione di film sottili

- Quanto sono durevoli i rivestimenti CVD? Sblocca la durabilità estrema per i tuoi componenti

- Quali sono le applicazioni della CVD nella produzione di ossidi metallici monocristallini e prodotti di forma netta (net-shape)? Sbloccare la produzione di precisione

- Perché un analizzatore di ossigeno allo scarico R2R è critico? Garantire la sicurezza del processo antideflagrante