In sintesi, la deposizione chimica da fase vapore (CVD) viene utilizzata per sintetizzare ossidi metallici monocristallini ultra-puri come lo zaffiro per sistemi optoelettronici e magnetici ad alte prestazioni. Allo stesso tempo, funge da tecnica di produzione additiva per creare componenti complessi e finiti, noti come prodotti di forma netta, come tubi e crogioli con un minimo spreco di materiale.

La CVD non è semplicemente una tecnologia di rivestimento; è un processo di produzione fondamentale. Conferisce agli ingegneri il potere di costruire materiali partendo dagli atomi, consentendo la creazione sia di strutture cristalline fondamentalmente perfette sia di oggetti complessi funzionalmente completi.

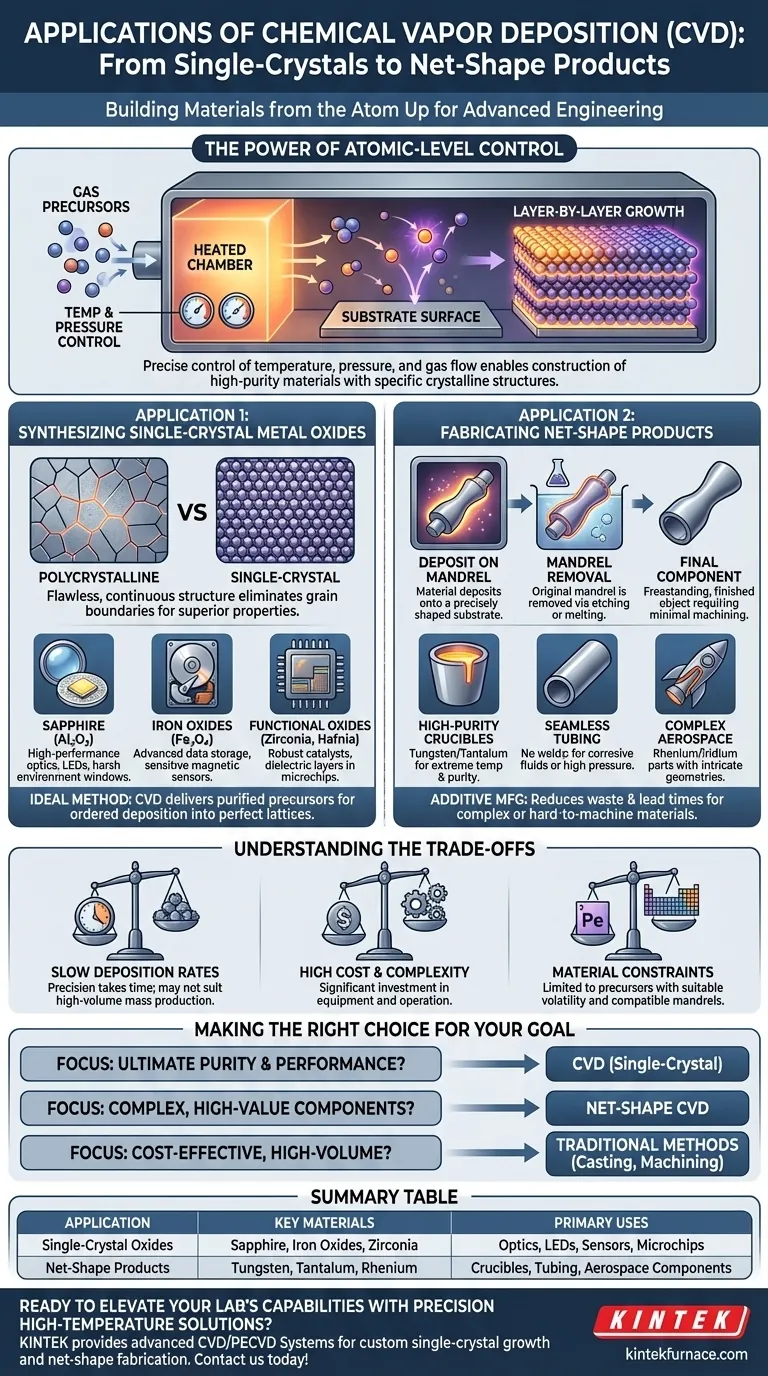

Il potere del controllo a livello atomico

La deposizione chimica da fase vapore è un processo in cui precursori chimici volatili reagiscono o si decompongono sulla superficie di un substrato riscaldato per depositare un materiale solido. Questa crescita strato per strato è la chiave delle sue capacità uniche.

Controllando con precisione la temperatura, la pressione e il flusso di gas, la CVD consente la costruzione di materiali con purezza eccezionalmente elevata e strutture cristalline specifiche, un livello di controllo che i processi metallurgici o ceramici tradizionali non possono eguagliare.

Applicazione 1: Sintesi di ossidi metallici monocristallini

La struttura atomica impeccabile e ripetitiva di un cristallo singolo conferisce proprietà prevedibili e superiori rispetto ai suoi omologhi policristallini.

Cos'è un ossido monocristallino?

Un materiale monocristallino è un materiale in cui l'intero solido è costituito da un reticolo cristallino singolo, continuo e ininterrotto. Ciò elimina i bordi di grano, che sono difetti in grado di disperdere la luce, impedire la corrente elettrica o fungere da punti di guasto chimico e meccanico.

Materiali chiave e i loro usi

La CVD è il metodo preferito per la crescita di cristalli di ossido ad alta purezza per applicazioni esigenti.

- Zaffiro (Al₂O₃): Come cristallo singolo, è trasparente dalle lunghezze d'onda UV profonde a quelle medio-infrarosse, rendendolo ideale per lenti ad alte prestazioni, finestre in ambienti difficili e come substrato per la produzione di LED.

- Ossidi di ferro (ad esempio Fe₃O₄): La capacità di far crescere film puri e strutturati di ossidi magnetici è fondamentale per i sistemi avanzati di archiviazione dati e per i sensori di campo magnetico sensibili.

- Altri ossidi funzionali (ad esempio, Zirconia, Afnia): Questi materiali vengono fatti crescere tramite CVD per essere utilizzati come catalizzatori robusti nell'industria chimica o come strati dielettrici ad alte prestazioni nei microchip di prossima generazione.

Perché la CVD è il metodo ideale

La crescita di un cristallo perfetto richiede un ambiente privo di impurità e un processo di deposizione lento e ordinato. La CVD lo fornisce fornendo precursori chimici purificati direttamente alla superficie di crescita, consentendo agli atomi di disporsi nello stato di energia più bassa: un reticolo cristallino perfetto.

Applicazione 2: Fabbricazione di prodotti di forma netta (Net-Shape)

Oltre a film e cristalli, la CVD viene utilizzata per costruire interi oggetti tridimensionali nella loro forma finale, o "netta". Questa è una forma di produzione additiva che eccelle dove i metodi tradizionali falliscono.

Definizione di produzione "Net-Shape"

La produzione di forma netta mira a produrre un componente che richiede poca o nessuna lavorazione di finitura, come la lavorazione meccanica o la rettifica. Ciò riduce drasticamente gli sprechi di materiale, i tempi di consegna e i costi, specialmente per materiali complessi o difficili da lavorare meccanicamente.

Il processo CVD per la forma netta

La tecnica prevede la deposizione del materiale desiderato su un mandrino o un substrato sagomato con precisione. Una volta che la deposizione raggiunge lo spessore target, il mandrino originale viene rimosso, tipicamente tramite attacco chimico o fusione, lasciando un oggetto cavo e autoportante.

Esempi pratici

Questo metodo viene utilizzato per creare componenti che devono funzionare in ambienti estremi.

- Crogioli ad alta purezza: I crogioli realizzati con materiali come tungsteno o tantalio sono utilizzati nella produzione di semiconduttori e nella ricerca perché possono resistere a temperature estreme senza contaminare i fusi ad alta purezza che contengono.

- Tubi senza saldature: I tubi prodotti tramite CVD non presentano giunzioni o saldature, che sono punti deboli. Ciò li rende inestimabili per il trasporto di fluidi corrosivi o per l'uso in sistemi ad alta pressione.

- Componenti aerospaziali complessi: Componenti con canali interni intricati o geometrie non lavorabili meccanicamente, come gli ugelli dei razzi realizzati in renio o iridio, sono spesso fabbricati utilizzando questo processo CVD di forma netta.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua selezione deve essere valutata rispetto ai suoi limiti intrinseci.

Lente velocità di deposizione

La stessa precisione che rende la CVD così efficace significa anche che spesso è un processo lento. Per componenti spessi o produzione di massa, il tempo richiesto può renderla economicamente non valida rispetto a metodi convenzionali più rapidi.

Costo e complessità elevati

I reattori CVD sono sistemi complessi che richiedono camere a vuoto, forni ad alta temperatura e una gestione sofisticata dei gas per precursori spesso pericolosi. L'investimento di capitale iniziale e i costi operativi sono significativi.

Limitazioni di materiale e substrato

Il processo è limitato ai materiali che hanno precursori chimici volatili adatti. Inoltre, il materiale del mandrino deve essere compatibile con la temperatura di deposizione e facilmente rimovibile senza danneggiare il prodotto finale.

Fare la scelta giusta per il tuo obiettivo

Capire quando sfruttare la CVD è fondamentale per qualsiasi progetto di ingegneria. Utilizza questi principi come guida.

- Se la tua priorità principale è la massima purezza e prestazione del materiale: La CVD è la scelta definitiva per creare materiali monocristallini in cui la struttura impeccabile detta la funzione, come in ottica o elettronica avanzata.

- Se la tua priorità principale è la produzione di componenti complessi di alto valore: Utilizza la CVD di forma netta per parti realizzate con materiali difficili da lavorare meccanicamente o con geometrie intricate impossibili da creare con metodi sottrattivi.

- Se la tua priorità principale è la produzione ad alto volume economicamente vantaggiosa: Valuta attentamente se i vantaggi prestazionali della CVD giustificano il costo più elevato e la velocità inferiore; la fusione, la formatura o la lavorazione meccanica tradizionali potrebbero essere più appropriate.

In definitiva, la deposizione chimica da fase vapore ti consente di costruire materiali dai primi principi, raggiungendo un livello di perfezione strutturale e complessità del prodotto altrimenti irraggiungibile.

Tabella riassuntiva:

| Applicazione | Materiali chiave | Usi principali |

|---|---|---|

| Ossidi metallici monocristallini | Zaffiro (Al₂O₃), Ossidi di ferro (Fe₃O₄), Zirconia, Afnia | Ottiche ad alte prestazioni, LED, sensori magnetici, catalizzatori, microchip |

| Prodotti di forma netta | Tungsteno, Tantalio, Renio, Iridio | Crogioli, tubi senza saldature, componenti aerospaziali come ugelli di razzi |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di alta temperatura di precisione? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni avanzati come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce che soddisfino le tue esigenze uniche per la crescita monocristallina o la fabbricazione di forma netta. Contattaci oggi stesso per discutere come la nostra esperienza può guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura