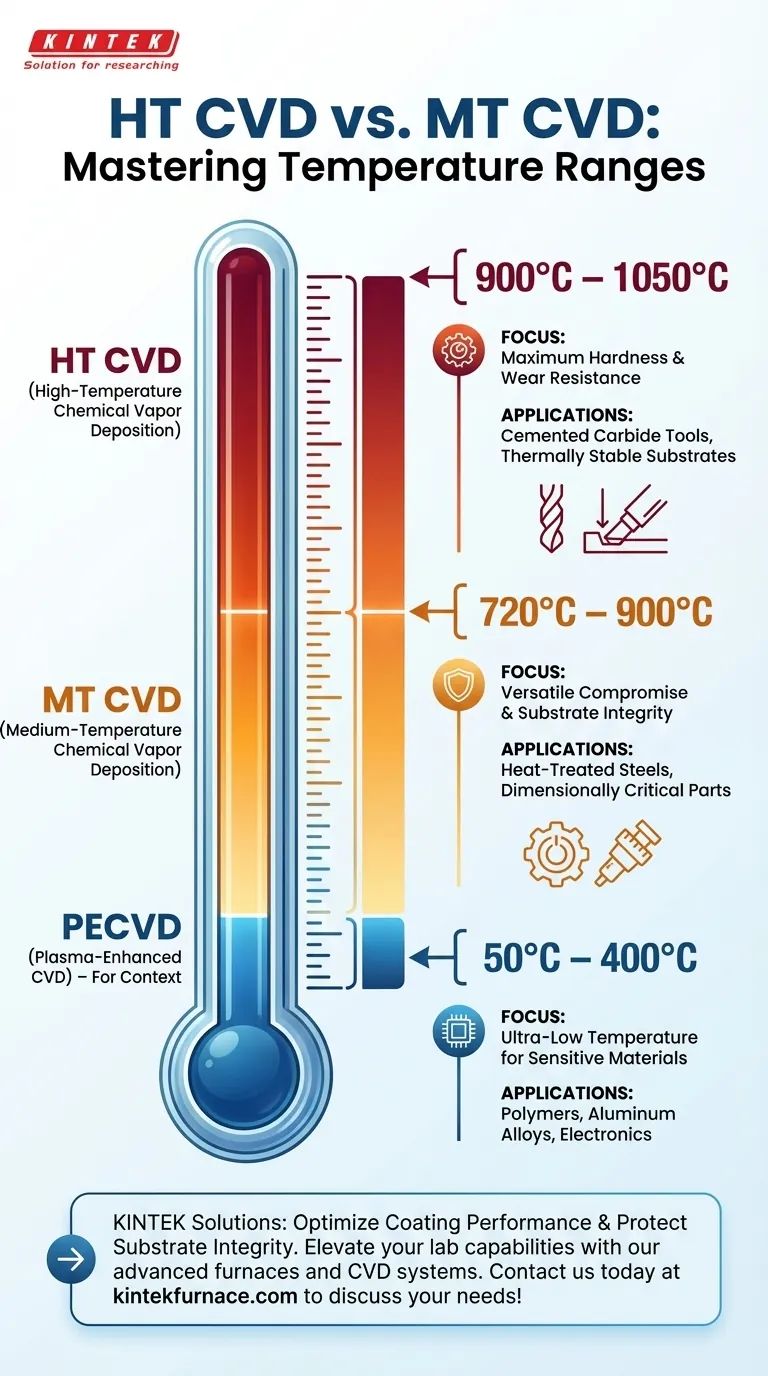

In breve, la deposizione chimica da vapore ad alta temperatura (HT CVD) opera tra 900°C e 1050°C, mentre i processi a media temperatura (MT CVD) operano in un intervallo inferiore, da 720°C a 900°C. Questa differenza di temperatura è il fattore più importante nel determinare quale processo è adatto per una data applicazione, poiché detta il compromesso tra le massime prestazioni del rivestimento e la stabilità termica del pezzo da rivestire.

La scelta tra HT CVD e MT CVD non riguarda quale sia "migliore", ma quale sia appropriato. È una decisione ingegneristica fondamentale che bilancia la necessità di un rivestimento ad alte prestazioni con il rischio di danneggiare il materiale sottostante (il substrato) con un calore eccessivo.

Il ruolo della temperatura nella deposizione chimica da vapore

Per comprendere la differenza tra i processi HT e MT, è necessario innanzitutto capire perché la temperatura sia così critica nel CVD.

Che cos'è la Deposizione Chimica da Vapore (CVD)?

La CVD è un processo utilizzato per applicare rivestimenti ad alte prestazioni su una superficie. In termini semplici, i gas precursori vengono introdotti in una camera di reazione contenente il pezzo da rivestire. Il calore fornisce l'energia necessaria per innescare reazioni chimiche nei gas, causando la formazione e il deposito di un materiale solido—il rivestimento—sulla superficie del pezzo.

Perché il calore è il motore principale

La temperatura di processo è la principale "leva" controllata da un ingegnere. Ditta direttamente l'energia disponibile per le reazioni chimiche.

Temperature più elevate generalmente portano a rivestimenti più densi, più cristallini e più saldamente legati, con maggiore durezza e resistenza all'usura. Tuttavia, questo calore viene applicato anche alla parte sottostante, il che può avere conseguenze significative.

Confronto tra HT CVD e MT CVD

La distinzione tra CVD ad alta temperatura e a media temperatura è il risultato diretto del bilanciamento della qualità del rivestimento con l'integrità del substrato.

HT CVD (Alta Temperatura): Lo standard originale

Operando a 900°C a 1050°C, l'HT CVD è il metodo classico per creare rivestimenti eccezionalmente duri e resistenti all'usura. Questo calore intenso favorisce la formazione di strati altamente stabili e ben aderenti.

È il metodo preferito per materiali non sensibili alle alte temperature, come gli utensili da taglio in carburo cementato, dove l'obiettivo primario è la massima prestazione.

MT CVD (Media Temperatura): Il compromesso versatile

L'MT CVD è stato sviluppato specificamente per rivestire materiali che non possono sopportare il calore estremo del processo HT. Operando in un intervallo inferiore, da 720°C a 900°C, apre la tecnologia CVD a una più ampia varietà di substrati.

Questo è fondamentale per gli acciai trattati termicamente e altre leghe che perderebbero la loro durezza, tenacità o precisione dimensionale accuratamente progettate se esposti alle temperature dell'HT CVD. I rivestimenti risultanti offrono comunque prestazioni eccellenti, rendendo l'MT CVD un versatile cavallo di battaglia nell'industria.

Comprendere i compromessi

La scelta di una temperatura di processo è un esercizio di gestione di priorità contrastanti. Il "costo" di un rivestimento superiore può essere il danno al componente che dovrebbe proteggere.

L'integrità del substrato è fondamentale

Il rischio più significativo della lavorazione ad alta temperatura è l'alterazione delle proprietà del substrato. Per un componente in acciaio temprato, superare la sua temperatura di rinvenimento (il punto in cui inizia ad ammorbidirsi) può rovinare il pezzo, indipendentemente dalla qualità del rivestimento.

L'MT CVD opera al di sotto delle temperature di trasformazione critiche per molti acciai comuni, preservandone le proprietà di massa.

L'impatto sulle proprietà del rivestimento

Sebbene i rivestimenti MT CVD siano eccellenti, l'HT CVD generalmente produce rivestimenti con maggiore adesione e durezza grazie all'aumento dell'energia termica disponibile durante la deposizione. La temperatura più elevata facilita una migliore diffusione all'interfaccia rivestimento-substrato, creando un legame metallurgico più forte.

Espansione dello spettro di temperatura

La necessità di rivestire materiali ancora più sensibili ha portato allo sviluppo di altri metodi CVD. Processi come la CVD assistita da plasma (PECVD) utilizzano il plasma anziché il calore elevato per innescare le reazioni.

La PECVD può operare a temperature fino a 50°C a 400°C, consentendo il rivestimento di polimeri, leghe di alluminio ed elettronica complessa che verrebbero distrutti dai processi CVD termici. Ciò illustra ulteriormente che il controllo della temperatura è la sfida centrale nelle applicazioni di rivestimento.

Fare la scelta giusta per la tua applicazione

La tua decisione deve essere guidata dai limiti del materiale del tuo substrato e dal tuo obiettivo primario di prestazione.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura su un substrato termicamente stabile (come il carburo cementato): l'HT CVD è la scelta superiore per la sua capacità di creare i rivestimenti più durevoli e ben legati.

- Se il tuo obiettivo principale è rivestire acciai trattati termicamente o altri componenti dimensionalmente critici: l'MT CVD è la scelta necessaria per prevenire rammollimento, distorsione o altri danni termici al substrato.

- Se il tuo obiettivo principale è rivestire materiali altamente sensibili (come plastica, alluminio o elettronica): devi guardare oltre il CVD termico convenzionale a alternative a bassa temperatura come il PECVD.

In ultima analisi, la selezione della corretta temperatura di deposizione è la chiave per bilanciare con successo le proprietà di rivestimento desiderate con i limiti fisici del componente stesso.

Tabella riassuntiva:

| Tipo di Processo | Intervallo di Temperatura | Applicazioni Chiave |

|---|---|---|

| HT CVD | 900°C a 1050°C | Utensili in carburo cementato, elevata resistenza all'usura |

| MT CVD | 720°C a 900°C | Acciai trattati termicamente, parti dimensionalmente critiche |

| PECVD | 50°C a 400°C | Polimeri, leghe di alluminio, elettronica |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale lavoro di R&D e produzione interna, forniamo forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD personalizzati per le tue esigenze uniche. La nostra profonda personalizzazione assicura un controllo preciso della temperatura per HT CVD, MT CVD e oltre, aiutandoti a ottenere prestazioni ottimali del rivestimento proteggendo l'integrità del substrato. Non scendere a compromessi sulla qualità—contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica