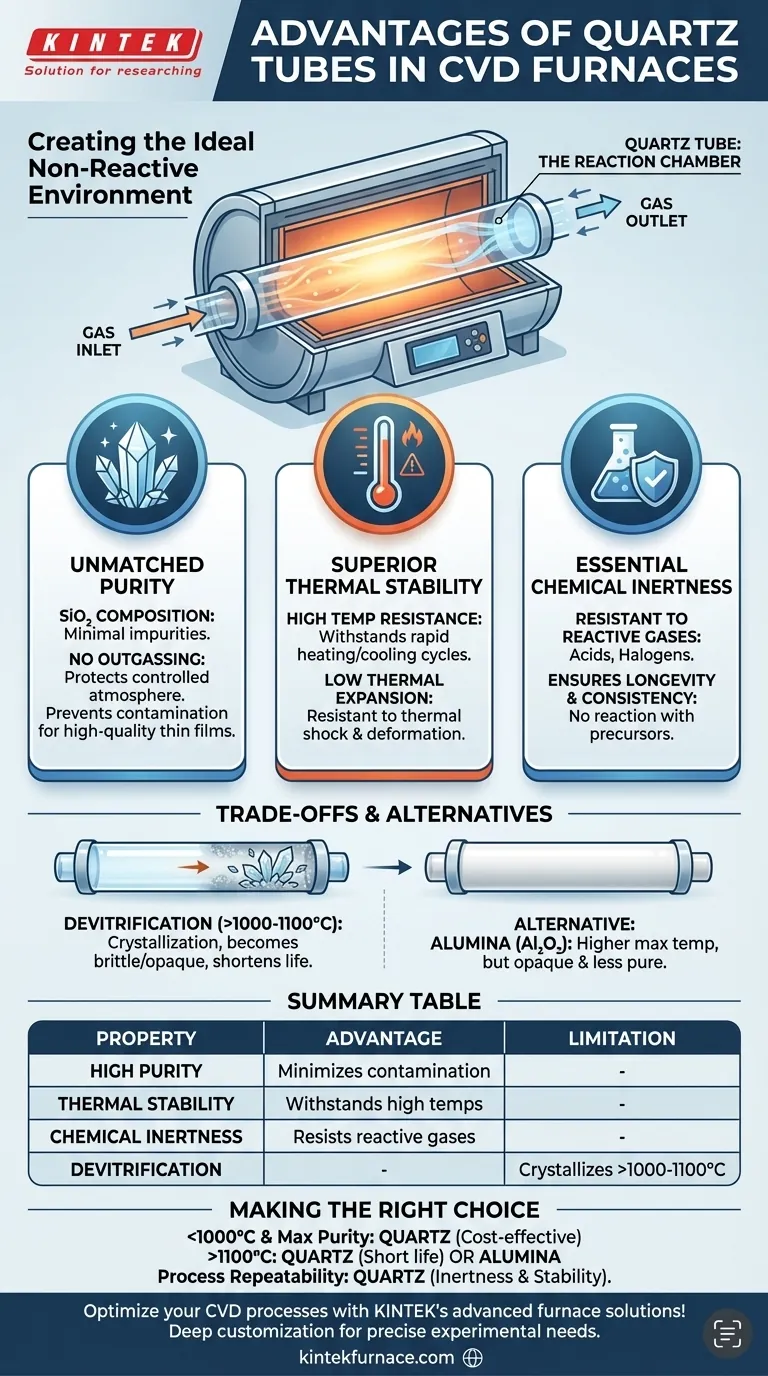

Nella deposizione chimica da vapore (CVD), i tubi al quarzo sono lo standard del settore perché combinano in modo unico elevata purezza, eccellente stabilità termica e inerzia chimica. Questo equilibrio di proprietà è essenziale per creare l'ambiente altamente controllato e non reattivo richiesto per la deposizione di film sottili.

Il vantaggio principale del quarzo non è solo la sua capacità di gestire il calore, ma il suo ruolo fondamentale nel prevenire la contaminazione. Agisce come una camera trasparente, pulita e stabile, assicurando che gli unici materiali che partecipano alla reazione siano quelli che si introducono intenzionalmente.

Il ruolo critico del materiale del tubo nella CVD

Il tubo di processo in un forno CVD non è semplicemente un pezzo di hardware; è la camera di reazione stessa. Il materiale scelto per questo tubo detta direttamente la purezza del prodotto finale e la ripetibilità del processo.

Garantire una purezza ineguagliabile

Nella CVD, anche tracce di contaminanti possono rovinare le proprietà del film sottile depositato. Il vetro al quarzo è eccezionalmente puro, tipicamente composto da biossido di silicio (SiO₂) con impurità minime.

A differenza dei metalli o di molte ceramiche, il quarzo non degassa o rilascia contaminanti in modo significativo quando riscaldato, proteggendo l'integrità dell'atmosfera controllata o del vuoto interno.

Stabilità termica superiore

I processi CVD operano a temperature estremamente elevate, spesso richiedendo cicli rapidi di riscaldamento e raffreddamento. Il quarzo mostra un'eccellente stabilità termica, il che significa che può resistere a queste temperature senza deformarsi.

Ha anche un coefficiente di dilatazione termica molto basso, rendendolo altamente resistente agli shock termici e riducendo il rischio di rottura durante i cambiamenti di temperatura.

Inerzia chimica essenziale

La CVD si basa su gas precursori altamente reattivi. Il tubo di processo deve essere inerte e non reagire con queste sostanze chimiche.

Il quarzo è resistente all'attacco di una vasta gamma di acidi, alogeni e altre sostanze reattive comunemente utilizzate nella scienza dei semiconduttori e dei materiali, garantendo la longevità del tubo e la coerenza del processo.

Comprendere i compromessi e le limitazioni

Sebbene il quarzo sia la scelta predefinita per molte applicazioni, non è privo di limitazioni. Riconoscere questi compromessi è fondamentale per una progettazione di processo e una manutenzione del forno di successo.

L'inevitabile processo di devitrificazione

La limitazione più significativa del quarzo è la devitrificazione. A temperature operative sostenute superiori a 1000-1100°C, la struttura amorfa del vetro al quarzo inizia a cristallizzare.

Questo processo rende il tubo opaco e, cosa più importante, fragile. La devitrificazione è una proprietà intrinseca del quarzo e accorcia la vita utile del tubo, rendendola una considerazione critica per la manutenzione nei processi a temperature molto elevate.

Considerare alternative di materiale

Per i processi che devono funzionare costantemente al di sopra del punto di devitrificazione del quarzo, vengono utilizzati altri materiali ceramici.

L'allumina (Al₂O₃) è un'alternativa comune che offre una temperatura operativa massima più elevata. Tuttavia, è opaca e generalmente meno pura del quarzo di alta qualità, rendendola inadatta per applicazioni in cui la purezza è la priorità assoluta.

Fare la scelta giusta per il proprio processo

La scelta del materiale del tubo corretto richiede un equilibrio tra i requisiti del processo e le proprietà intrinseche e i costi dei materiali disponibili.

- Se il tuo obiettivo principale è la massima purezza per un uso generico al di sotto di 1000°C: Il quarzo è la scelta indiscussa e più economica per il tuo forno CVD.

- Se il tuo obiettivo principale è operare costantemente al di sopra di 1100°C: Devi considerare la ridotta durata a causa della devitrificazione o prevedere un materiale più robusto come l'allumina.

- Se il tuo obiettivo principale è la ripetibilità del processo: L'inerzia chimica e la stabilità termica del quarzo contribuiscono direttamente a risultati coerenti e riproducibili da una corsa all'altra.

In definitiva, comprendere queste proprietà dei materiali è il primo passo per ottimizzare il tuo processo CVD sia per le prestazioni che per la longevità.

Tabella riassuntiva:

| Proprietà | Vantaggio nella CVD |

|---|---|

| Alta Purezza | Minimizza la contaminazione per film sottili di alta qualità |

| Stabilità Termica | Resiste ad alte temperature e cicli rapidi senza deformazioni |

| Inerzia Chimica | Resiste ai gas reattivi, garantendo coerenza del processo e longevità del tubo |

| Limitazione della Devitrificazione | Cristallizza al di sopra di 1000-1100°C, richiedendo manutenzione o materiali alternativi |

Ottimizza i tuoi processi CVD con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come sistemi a tubo e CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando purezza, stabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica