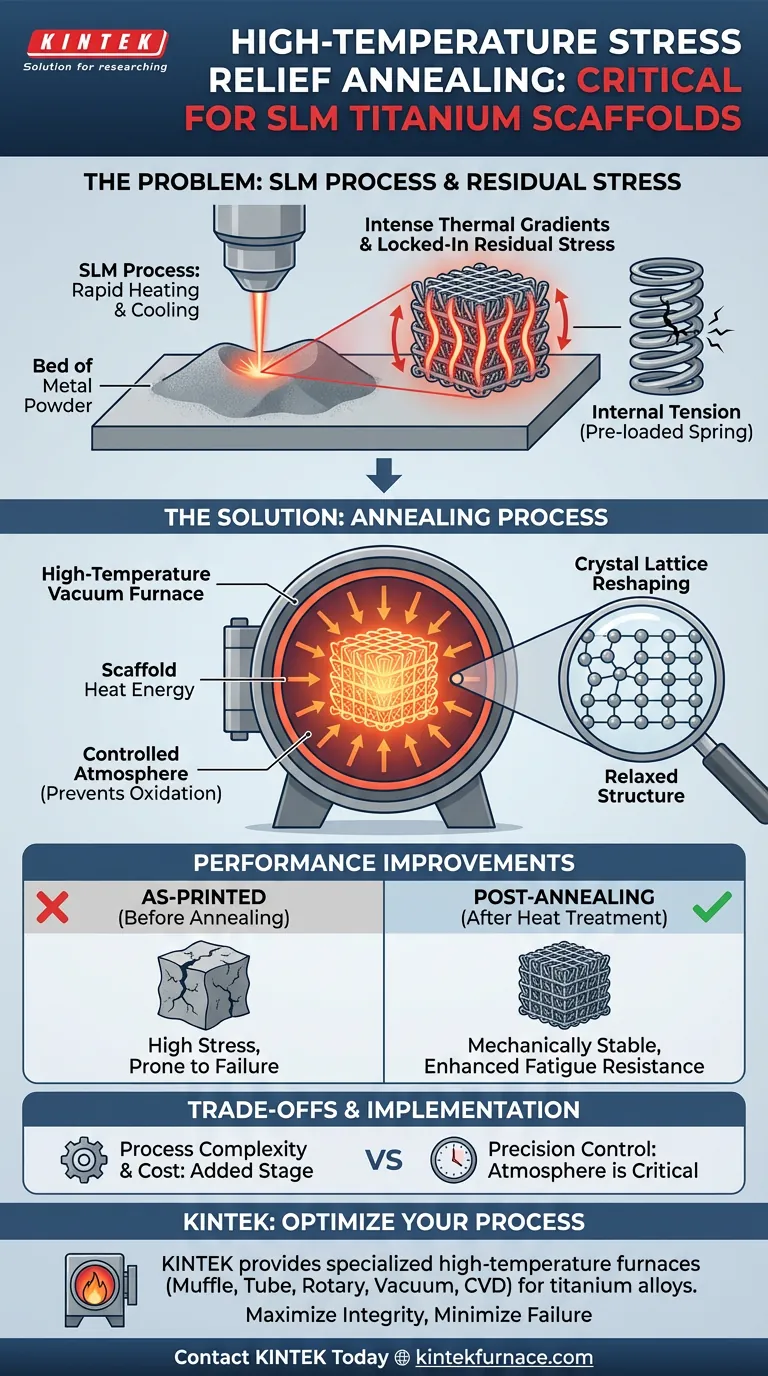

Il ricotto di distensione ad alta temperatura è essenziale perché il processo di Selective Laser Melting (SLM) crea intrinsecamente gradienti termici estremi che bloccano pericolose tensioni residue all'interno della struttura in titanio. Senza questo specifico trattamento termico, lo scaffold rimane meccanicamente instabile e soggetto a cedimenti sotto carico ciclico a causa di queste tensioni interne.

Il rapido riscaldamento e raffreddamento dell'SLM crea forze interne che compromettono il materiale. Il ricotto ad alta temperatura elimina questa tensione "bloccata" rimodellando il reticolo cristallino, trasformando una forma stampata in un componente durevole e resistente alla fatica.

I Pericoli Nascosti del Processo SLM

Intensi Gradienti Termici

Il processo SLM costruisce componenti fondendo polvere metallica con un laser ad alta energia. Questo crea un riscaldamento rapido e localizzato seguito da un raffreddamento quasi istantaneo.

Di conseguenza, diverse aree dello scaffold si raffreddano a velocità diverse. Questi intensi gradienti termici sono la causa principale dell'instabilità interna del materiale.

Accumulo di Tensioni Residue

Mentre il materiale cerca di contrarsi durante il raffreddamento non uniforme, viene trattenuto dal materiale solido circostante.

Questo conflitto genera significative tensioni residue interne. Se lasciate non trattate, queste tensioni agiscono come una molla precaricata, in attesa di rilasciare energia sotto forma di crepe o deformazioni.

Come il Ricotto Ripristina l'Integrità

L'Ambiente Controllato

Per essere efficace, la distensione deve avvenire in un forno sottovuoto ad alta temperatura o in un forno ad atmosfera controllata.

Questo ambiente specifico è fondamentale per le leghe di titanio. Previene l'ossidazione e la contaminazione superficiale mentre il materiale è vulnerabile ad alte temperature.

Rimodellamento del Reticolo Cristallino

L'applicazione di calore fornisce energia agli atomi all'interno della lega. Ciò consente alla microstruttura di riorganizzarsi.

Il processo rimodella il reticolo cristallino interno del materiale. Questo riallineamento rilassa la tensione accumulata durante la stampa, cancellando efficacemente la "memoria" dei duri gradienti termici.

Miglioramenti Critici delle Prestazioni

Stabilità Meccanica

Una volta eliminate le tensioni residue, lo scaffold raggiunge una vera stabilità meccanica.

Il componente non lotta più contro le proprie forze interne. Ciò garantisce che mantenga la sua forma e integrità strutturale quando sottoposto a carichi esterni.

Resistenza alla Fatica Migliorata

Forse il beneficio più critico è il miglioramento della resistenza alla fatica.

Le tensioni residue sono i siti primari di innesco per le crepe. Rimuovendole, si estende significativamente la durata dello scaffold, permettendogli di sopportare cicli di stress ripetuti senza cedimenti.

Comprendere i Compromessi

Complessità e Costo del Processo

L'implementazione di un ciclo sottovuoto ad alta temperatura aggiunge un passaggio distinto al flusso di lavoro di produzione.

Ciò richiede attrezzature per forni specializzate e prolunga il tempo totale di produzione. Trasforma l'SLM da un processo "stampa e via" a una catena di produzione multistadio.

Requisiti di Controllo di Precisione

Il processo di ricotto non riguarda solo il riscaldamento del pezzo; richiede un controllo preciso dell'atmosfera.

Un controllo improprio nel forno può causare contaminazione superficiale o ossidazione. L'"atmosfera controllata" menzionata nel riferimento è un requisito rigoroso, non un suggerimento, che aumenta i costi operativi.

Ottimizzare il Post-Processing per la Durabilità

Per garantire che i tuoi scaffold in titanio funzionino come previsto, devi considerare il ricotto come parte integrante del processo di produzione, non come un ripensamento opzionale.

- Se la tua priorità principale è l'accuratezza dimensionale: Dai priorità al ricotto per rilasciare la tensione interna, garantendo che il pezzo non si deformi o si distorca dopo essere stato rimosso dalla piastra di costruzione.

- Se la tua priorità principale è l'affidabilità a lungo termine: Verifica che il ciclo di ricotto sia sufficiente a rimodellare completamente il reticolo cristallino, massimizzando la resistenza alla fatica per il carico ciclico.

Il ricotto è il ponte che porta un pezzo in titanio da un prototipo stampato a un componente ingegneristico affidabile.

Tabella Riassuntiva:

| Fattore | Processo SLM (Come Stampato) | Post-Ricotto (Trattato Termicamente) |

|---|---|---|

| Tensione Interna | Alta (Tensione Residua) | Bassa (Distensione) |

| Microstruttura | Reticolo Cristallino Distorto | Riorganizzato/Stabilizzato |

| Stabilità | Soggetto a Crepe/Deformazioni | Dimensionalmente Stabile |

| Vita a Fatica | Ridotta (Rischio di Innesco Crepe) | Significativamente Migliorata |

| Qualità Superficiale | Variabile | Protetto (in Vuoto/Atmosfera Controllata) |

Massimizza l'Integrità dei Tuoi Componenti Stampati 3D

Non lasciare che le tensioni residue compromettano la tua innovazione. KINTEK fornisce la tecnologia specializzata di forni ad alta temperatura necessaria per trasformare stampe SLM grezze in componenti ingegneristici ad alte prestazioni.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per fornire le atmosfere controllate e il riscaldamento uniforme essenziali per le leghe di titanio. Sia che tu abbia bisogno di una configurazione standard o di una soluzione personalizzata per geometrie di scaffold uniche, il nostro team è pronto a supportare la tua eccellenza produttiva.

Contatta KINTEK Oggi Stesso per Ottimizzare il Tuo Processo di Trattamento Termico

Guida Visiva

Riferimenti

- Ming-Chan Lee, Yow‐Ling Shiue. Design, Manufacture, and Characterization of a Critical-Sized Gradient Porosity Dual-Material Tibial Defect Scaffold. DOI: 10.3390/bioengineering11040308

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come viene utilizzata una fornace ad atmosfera nella ricerca sui materiali? Sblocca il controllo e la sintesi precisi dei materiali

- Quali tipi di trattamenti termici dei metalli possono essere eseguiti utilizzando un forno a pozzo per ricottura in atmosfera controllata? Scopri le soluzioni per ricottura e brasatura

- Quali sono i metodi di riscaldamento comuni utilizzati nei forni a muffola a protezione d'atmosfera? Scegli il metodo giusto per il tuo laboratorio

- Perché è necessaria la protezione con azoto ad alta purezza per i film sottili di nichel? Ottimizza i risultati del tuo trattamento termico

- Perché a volte è richiesta un'atmosfera reattiva nella lavorazione termica? Per ottenere una durezza superficiale e una durabilità superiori

- Qual è il campo di pressione di un forno a scatola a atmosfera in condizioni di vuoto? Trova il livello di vuoto giusto per il tuo laboratorio

- Quali sono i due scopi principali delle atmosfere dei forni? Ottenere una protezione superiore del materiale e l'ingegneria delle superfici

- Quali sono le applicazioni chiave dei forni a bassa pressione (low vacuum)? Ottimizzare l'efficienza nel trattamento termico