In sostanza, i forni a bassa pressione sono i cavalli di battaglia per i processi di trattamento termico industriale in cui la purezza assoluta non è l'obiettivo primario. Eccellono in applicazioni come ricottura, brasatura e sinterizzazione per materiali meno sensibili all'ossidazione, come l'acciaio inossidabile e alcune ceramiche. La loro diffusione in settori come l'industria automobilistica e la produzione di utensili è dovuta alla loro efficienza operativa e convenienza economica.

La decisione di utilizzare un forno a bassa pressione non riguarda il raggiungimento di un vuoto perfetto, ma il raggiungimento del livello giusto di controllo atmosferico per uno specifico materiale e processo. Rappresenta un compromesso deliberato, che privilegia la velocità e l'efficienza dei costi per applicazioni in cui una purezza moderata è sufficiente.

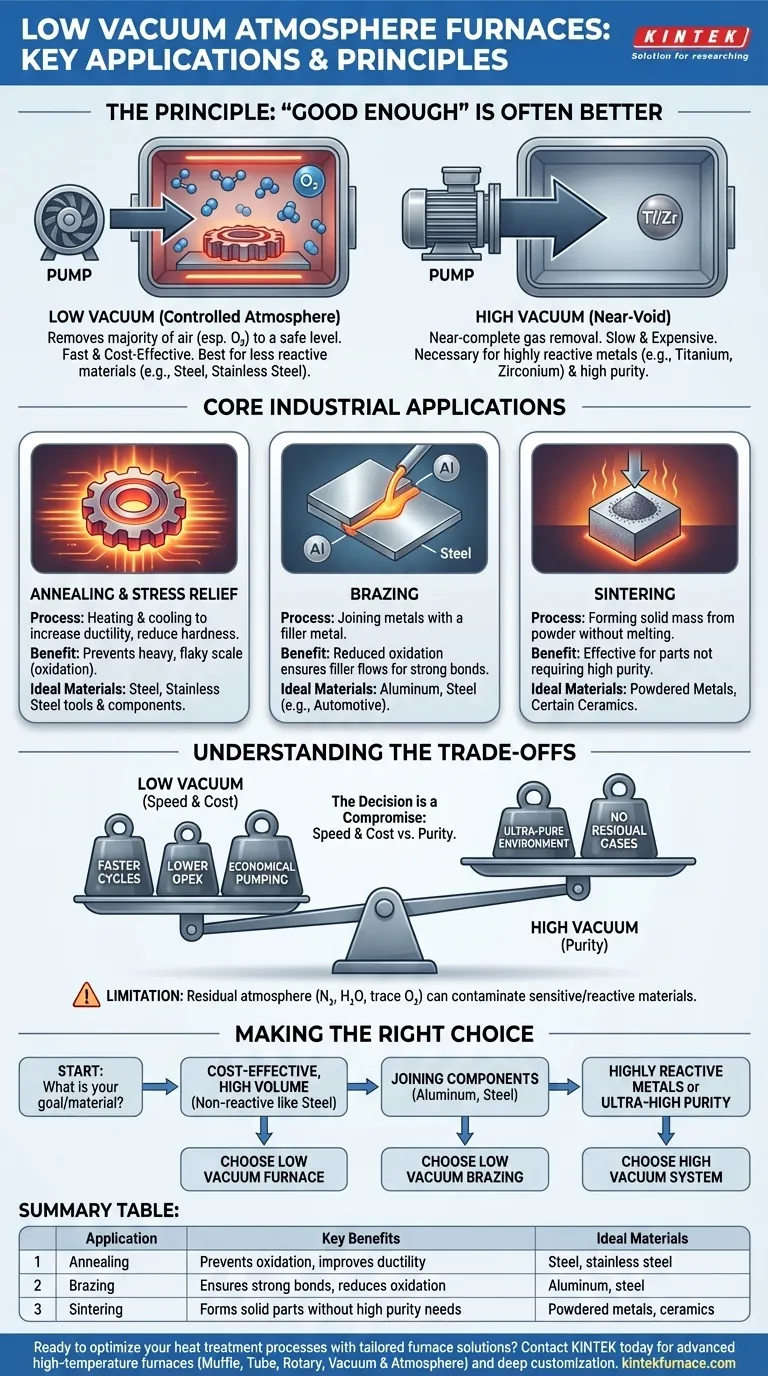

Il Principio: Perché "Abbastanza Buono" è Spesso Meglio

Il valore di un forno a bassa pressione deriva dalla comprensione che rimuovere ogni singola molecola di gas è spesso non necessario e costoso. L'obiettivo è ridurre i gas reattivi a un livello che non danneggi il materiale in lavorazione.

Controllare l'Atmosfera, Non Eliminarla

A differenza dei sistemi ad alto vuoto che mirano a un quasi vuoto, i forni a bassa pressione semplicemente "pompare via" la camera per rimuovere la maggior parte dell'aria ambiente, in particolare l'ossigeno. Ciò crea un ambiente controllato a bassa pressione che è adeguato per molti processi termici.

Ideale per Materiali Meno Reattivi

Questi forni sono più adatti per materiali che hanno una resistenza naturale all'ossidazione o dove una leggera interazione superficiale è accettabile. Metalli come l'acciaio e l'acciaio inossidabile ne sono un ottimo esempio, poiché non sono reattivi come materiali come titanio o zirconio, che richiedono l'alto vuoto.

Il Bilanciamento Costo-Purezza

Il motore principale per la scelta di un forno a bassa pressione è l'economia. Richiedono sistemi di pompaggio meno complessi e costosi, raggiungono il livello di vuoto desiderato molto più rapidamente (cicli più veloci) e sono generalmente più facili da mantenere.

Applicazioni Industriali Fondamentali

I forni a bassa pressione sono elementi fondamentali in diversi processi chiave di produzione e trattamento termico.

Ricottura e Rilascio delle Tensioni

La ricottura prevede il riscaldamento e il raffreddamento di un materiale per aumentarne la duttilità e ridurne la durezza. L'uso di un forno a bassa pressione impedisce la formazione di scaglie pesanti e sfaldabili (ossidazione) che si formerebbero se il pezzo venisse riscaldato all'aria aperta, ottenendo una finitura più pulita per componenti come gli utensili in acciaio.

Brasatura

La brasatura è un processo per unire due pezzi di metallo utilizzando un metallo d'apporto. La brasatura a bassa pressione è ampiamente utilizzata nell'industria automobilistica, ad esempio, per unire componenti in alluminio. L'ambiente a ridotto contenuto di ossigeno impedisce l'ossidazione eccessiva, garantendo che il metallo d'apporto possa fluire correttamente e creare un legame forte.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale mediante calore e pressione senza fonderlo fino al punto di liquefazione. I forni a bassa pressione sono utilizzati per sinterizzare parti realizzate con metalli in polvere e alcune ceramiche dove un ambiente ad alta purezza non è strettamente necessario.

Comprendere i Compromessi: Basso Rispetto ad Alto Vuoto

Scegliere tra un forno a bassa pressione e uno ad alto vuoto è una decisione ingegneristica critica basata su un chiaro insieme di compromessi.

Il Limite di Purezza

Il limite più significativo di un forno a bassa pressione è l'atmosfera residua. Non può essere utilizzato per la lavorazione di metalli altamente reattivi come il titanio o per applicazioni che richiedono superfici incontaminate e prive di contaminazione, come impianti medici o componenti avanzati per semiconduttori.

Il Vantaggio di Velocità e Costo

Questo è il vantaggio principale. Il tempo necessario per pompare una camera fino a un livello di bassa pressione è di minuti, mentre il raggiungimento di un alto vuoto può richiedere molto più tempo. Ciò si traduce direttamente in una maggiore produttività e minori costi operativi per pezzo.

Il Rischio Intrinseco di Contaminazione

I gas rimanenti in un ambiente a bassa pressione - principalmente azoto, vapore acqueo e tracce di ossigeno - possono comunque interagire con il pezzo in lavorazione. Per molte applicazioni questa interazione è trascurabile, ma per materiali sensibili può essere dannosa per la qualità e le prestazioni del prodotto finale.

Fare la Scelta Giusta per il Vostro Processo

Il vostro materiale e il vostro obiettivo finale determinano la tecnologia del forno corretta.

- Se la vostra priorità principale è un trattamento termico economicamente vantaggioso e ad alto volume: Un forno a bassa pressione è la scelta più efficiente per materiali non reattivi come l'acciaio.

- Se la vostra priorità principale è unire componenti come alluminio o acciaio: La brasatura a bassa pressione offre una soluzione affidabile ed economica, collaudata in settori esigenti.

- Se la vostra priorità principale è la lavorazione di metalli altamente reattivi o il raggiungimento di una purezza ultra-elevata: Dovete utilizzare un sistema ad alto vuoto, poiché un forno a bassa pressione introdurrebbe una contaminazione inaccettabile.

In definitiva, la scelta del forno giusto consiste nell'allineare i requisiti atmosferici del vostro materiale con la tecnologia più economica ed efficiente disponibile.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave | Materiali Ideali |

|---|---|---|

| Ricottura | Previene l'ossidazione, migliora la duttilità | Acciaio, acciaio inossidabile |

| Brasatura | Assicura legami forti, riduce l'ossidazione | Alluminio, acciaio |

| Sinterizzazione | Forma parti solide senza esigenze di alta purezza | Metalli in polvere, ceramiche |

Pronti a ottimizzare i vostri processi di trattamento termico con soluzioni di forni personalizzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni possono aumentare la vostra efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore