Nella ricerca sui materiali, una fornace ad atmosfera è uno strumento critico utilizzato per riscaldare i materiali all'interno di un ambiente gassoso precisamente controllato. A differenza di una fornace standard che opera nell'aria ambiente, questa attrezzatura specializzata consente ai ricercatori di prevenire reazioni chimiche indesiderate come l'ossidazione, introdurre gas reattivi specifici per modificare la superficie o la composizione di un materiale e sintetizzare materiali interamente nuovi con proprietà uniche in condizioni incontaminate.

La funzione principale di una fornace ad atmosfera è quella di disaccoppiare il trattamento termico dagli effetti reattivi dell'aria. Questo controllo sull'ambiente chimico è tanto critico quanto il controllo della temperatura, trasformando la fornace da un semplice forno a uno strumento preciso per manipolare la chimica e la struttura fondamentale di un materiale.

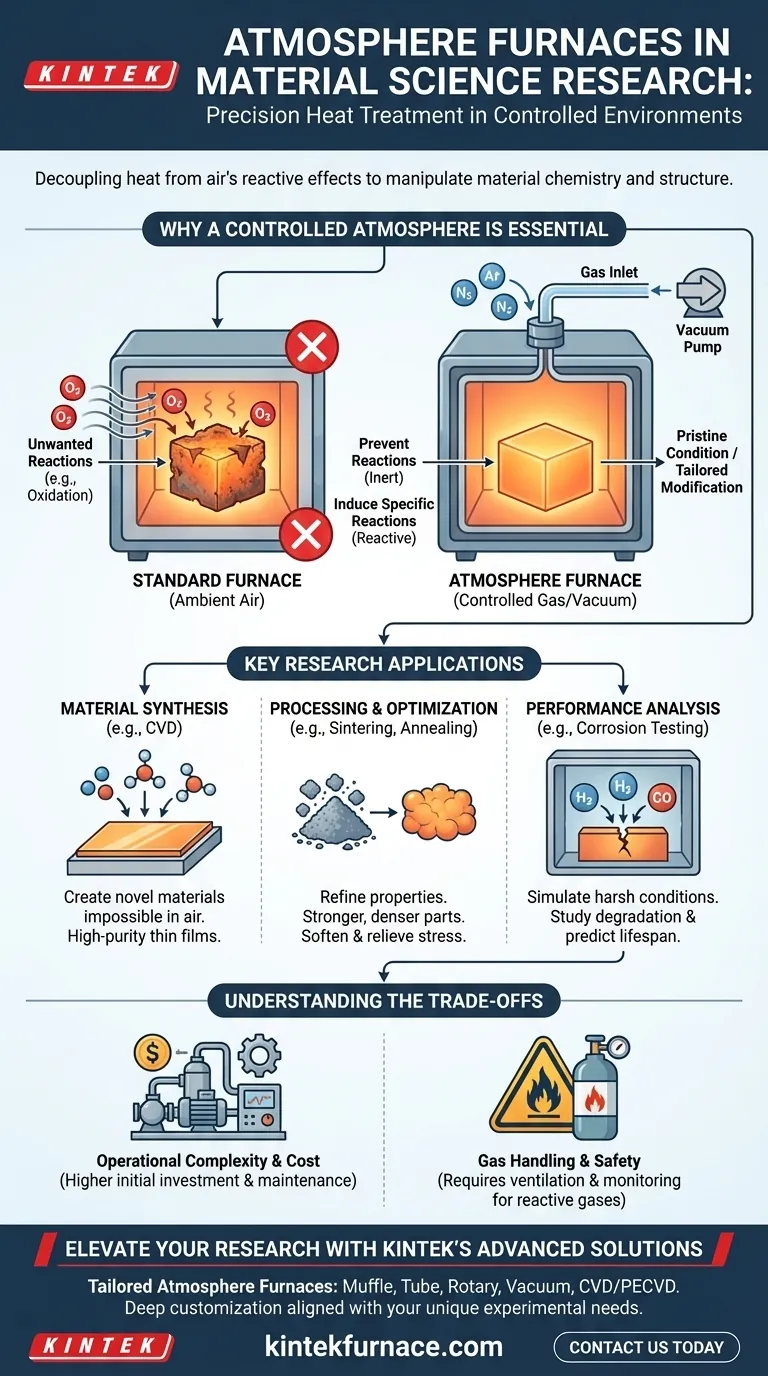

Perché un'atmosfera controllata è essenziale

Nella lavorazione dei materiali ad alta temperatura, l'aria circostante non è un osservatore neutro; è un agente chimico altamente reattivo. Una fornace ad atmosfera offre ai ricercatori il controllo diretto su questa variabile cruciale.

Per prevenire reazioni indesiderate

La maggior parte dei materiali, specialmente i metalli, si ossideranno rapidamente se riscaldati all'aria. Questo forma uno strato di ossido che può degradare le proprietà meccaniche, alterare la conduttività elettrica e impedire un'efficace adesione o sinterizzazione.

Sostituendo l'aria con un gas inerte come argon o azoto, o creando un vuoto, la fornace fornisce un ambiente pulito e non reattivo. Ciò assicura che i cambiamenti osservati nel materiale siano il risultato del solo trattamento termico, non di una contaminazione chimica involontaria.

Per indurre reazioni specifiche e desiderate

Al contrario, i ricercatori possono introdurre intenzionalmente un'atmosfera specifica e controllata per ottenere un cambiamento chimico desiderato. Questa è una tecnica fondamentale per modificare e ingegnerizzare i materiali.

Ad esempio, l'introduzione di un'atmosfera ricca di azoto viene utilizzata per la nitrurazione, un processo che indurisce la superficie dell'acciaio. L'uso di un'atmosfera ricca di carbonio è centrale per la carburazione. Questi non sono effetti collaterali; sono l'obiettivo primario del trattamento termico.

Applicazioni chiave nella ricerca

Controllando sia la temperatura che l'atmosfera, i ricercatori possono eseguire un'ampia gamma di esperimenti per creare, testare e ottimizzare i materiali.

Sintesi e creazione di materiali

Le fornaci ad atmosfera sono essenziali per la sintesi di materiali avanzati che non possono essere realizzati all'aria aperta.

Processi come la Deposizione Chimica da Vapore (CVD) si basano sull'introduzione di gas precursori precisi nella fornace, che poi reagiscono e si depositano come un film sottile e di elevata purezza su un substrato. Ciò richiede un ambiente incontaminato e controllato per evitare impurità che rovinerebbero il prodotto finale.

Lavorazione e ottimizzazione dei materiali

Queste fornaci vengono utilizzate per affinare le proprietà dei materiali esistenti.

La sinterizzazione è un esempio chiave, in cui i materiali in polvere (come ceramiche o metalli) vengono riscaldati per legarsi in una massa solida. Eseguire questo processo in un'atmosfera inerte previene l'ossidazione tra i grani di polvere, ottenendo una parte finale molto più forte e densa. Altri processi comuni includono la ricottura per ammorbidire i materiali e alleviare lo stress interno, e l'indurimento per aumentare la resistenza.

Analisi delle prestazioni e dei guasti

I ricercatori utilizzano le fornaci ad atmosfera per simulare le condizioni di servizio gravose che un materiale potrebbe affrontare nella sua applicazione prevista.

Espoendo un materiale a un gas corrosivo specifico ad alte temperature, gli scienziati possono studiarne la resistenza all'ossidazione e il comportamento alla corrosione. Questi dati sono vitali per comprendere i meccanismi di degrado dei materiali e prevedere la durata dei componenti utilizzati in motori a reazione, centrali elettriche o reattori chimici.

Comprendere i compromessi

Sebbene indispensabili, le fornaci ad atmosfera introducono complessità non riscontrabili con le apparecchiature standard.

Complessità operativa e costo

Questi sistemi sono intrinsecamente più complessi e costosi delle semplici fornaci ad aria. Richiedono pompe per vuoto, sistemi di erogazione del gas, controllori di flusso e interblocchi di sicurezza, tutti elementi che aumentano il costo iniziale e i requisiti di manutenzione.

Manipolazione e sicurezza del gas

L'uso di gas di processo introduce significative considerazioni sulla sicurezza. Gas infiammabili come l'idrogeno richiedono ventilazione specializzata e rilevamento delle perdite, mentre i gas inerti possono rappresentare un pericolo di asfissia in spazi poco ventilati. Una formazione e un'infrastruttura adeguate sono non negoziabili.

Rendimento del campione

Molte fornaci ad atmosfera di grado di ricerca, specialmente le fornaci tubolari, sono progettate per la lavorazione di campioni piccoli e di alto valore con estrema precisione. Non sono tipicamente adatte per la produzione su larga scala o ad alto rendimento, che rimane il dominio delle apparecchiature di dimensioni industriali.

Applicare questo al tuo obiettivo di ricerca

Il tuo uso specifico di una fornace ad atmosfera dipenderà interamente da ciò che intendi ottenere.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali: utilizzerai la fornace per la sintesi, sfruttando tecniche come il CVD in vuoto o gas vettore per controllare la composizione e la struttura con alta precisione.

- Se il tuo obiettivo principale è il miglioramento di leghe o ceramiche esistenti: utilizzerai la fornace per trattamenti termici come la ricottura o la sinterizzazione in un'atmosfera inerte per migliorare le proprietà meccaniche senza introdurre difetti.

- Se il tuo obiettivo principale è prevedere la durata dei materiali: utilizzerai la fornace come camera di simulazione, esponendo campioni ad atmosfere corrosive controllate per accelerare e studiare il degrado.

In definitiva, una fornace ad atmosfera eleva il trattamento termico da un processo di forza bruta a un metodo sofisticato di ingegneria chimica e strutturale.

Tabella riassuntiva:

| Applicazione | Funzione chiave | Tipo di atmosfera |

|---|---|---|

| Sintesi dei materiali | Creare nuovi materiali tramite CVD | Vuoto o gas reattivo |

| Lavorazione dei materiali | Sinterizzare polveri, ricuocere metalli | Gas inerte (es. Argon) |

| Analisi delle prestazioni | Testare ossidazione e corrosione | Gas corrosivo o controllato |

Eleva la tua ricerca sui materiali con le avanzate soluzioni per fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori fornaci ad atmosfera su misura, tra cui fornaci a muffola, tubolari, rotative, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sintetizzando nuovi materiali, ottimizzando leghe o analizzando le prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati della tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto