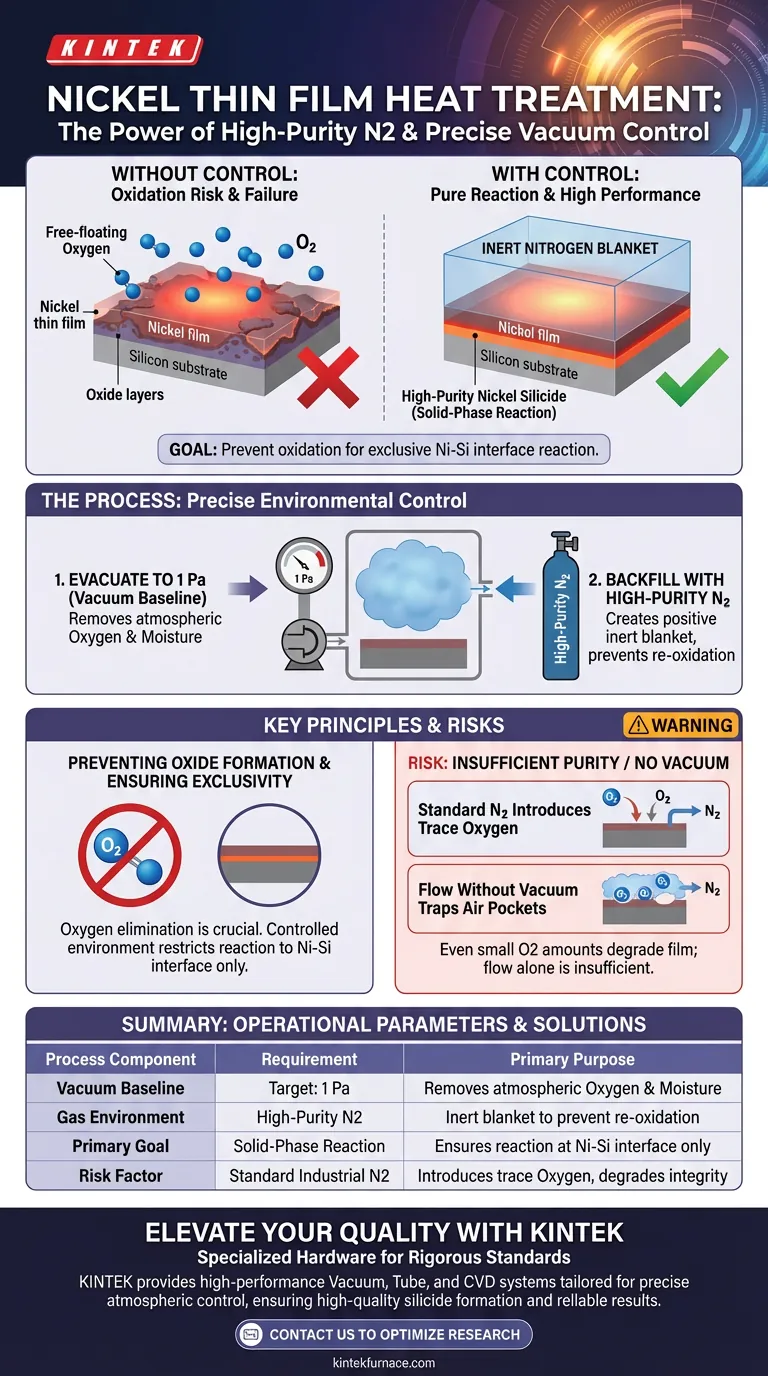

La protezione con azoto ad alta purezza e un preciso controllo del vuoto sono essenziali per prevenire l'ossidazione durante il trattamento termico. Evacuando la camera e riempiendola con gas inerte, si elimina l'interferenza dell'ossigeno che altrimenti degraderebbe il film sottile di nichel ad alte temperature. Questo ambiente controllato garantisce che la reazione chimica avvenga esclusivamente tra il nichel e il substrato di silicio.

L'obiettivo principale di questo controllo ambientale è disabilitare le reazioni chimiche concorrenti. Rimuovendo l'ossigeno, si costringe il sistema a subire una reazione allo stato solido solo all'interfaccia nichel-silicio, garantendo la formazione di siliciuro di nichel ad alta purezza.

Il Ruolo dell'Eliminazione dell'Ossigeno

Prevenzione della Formazione di Ossidi

A temperature elevate, il nichel diventa altamente reattivo. Se l'ossigeno è presente nella camera di processo, il nichel reagirà immediatamente con esso.

Ciò si traduce nella formazione di ossido di nichel anziché nel materiale conduttivo desiderato. L'ossidazione compromette l'integrità strutturale ed elettrica del film sottile.

Garantire l'Esclusività dell'Interfaccia

L'obiettivo del trattamento termico è una specifica reazione allo stato solido. Questa reazione è destinata a verificarsi rigorosamente all'interfaccia dove il film di nichel incontra il wafer di silicio.

L'ossigeno agisce come una barriera o un contaminante in questo processo. Mantenendo un'atmosfera priva di ossigeno, si garantisce che la reazione sia limitata all'interfaccia Ni-Si, che è fondamentale per le prestazioni del dispositivo.

Il Meccanismo di Controllo Ambientale

Raggiungere la Baseline del Vuoto

Prima che venga applicato il calore, l'apparecchiatura di processo termico deve evacuare la camera. La pressione target è tipicamente 1 Pa.

Questo passaggio non serve a creare un vuoto permanente, ma a rimuovere l'aria atmosferica di base. Questo spoglia efficacemente la camera dell'ossigeno e dell'umidità presenti naturalmente nell'ambiente.

Riempimento con Azoto

Una volta che la camera raggiunge 1 Pa, viene riempita con azoto ad alta purezza. L'azoto funge da "coperta" inerte per il film.

Poiché l'azoto è ad alta purezza, contiene elementi traccia trascurabili. Crea un ambiente a pressione positiva che impedisce all'aria esterna di rientrare, ignorando chimicamente il nichel riscaldato.

Comprendere i Rischi e i Compromessi

Il Rischio di Purezza Insufficiente

L'uso di azoto industriale standard è una insidia comune. Se la fonte di azoto non è ad alta purezza, reintroduce tracce di ossigeno nella camera.

Anche una piccola quantità di ossigeno reintrodotta durante il riempimento può rovinare la reazione allo stato solido, rendendo inutile il passaggio del vuoto.

La Necessità del Passaggio del Vuoto

Si potrebbe presumere che far scorrere semplicemente azoto sul campione sia sufficiente. Tuttavia, senza l'evacuazione iniziale a 1 Pa, tasche d'aria rimangono intrappolate nella camera.

Il flusso di azoto diluisce l'ossigeno, ma l'evacuazione lo rimuove. Affidarsi esclusivamente al flusso (spurgo) senza vuoto è spesso insufficiente per la formazione di siliciuro di nichel di alta qualità.

Garantire il Successo del Processo

Per garantire la formazione di siliciuro di nichel di alta qualità, concentrati sui seguenti parametri operativi:

- Se il tuo obiettivo principale è la Purezza del Film: Assicurati che la tua fonte di azoto sia certificata ad alta purezza per prevenire tracce di ossidazione durante la fase di riempimento.

- Se il tuo obiettivo principale è la Coerenza del Processo: Verifica che la tua apparecchiatura raggiunga in modo affidabile la soglia di vuoto di 1 Pa prima di ogni singolo ciclo di riscaldamento per eliminare le variabili atmosferiche.

La rigorosa adesione a questi controlli ambientali è l'unico modo per trasformare un film di nichel grezzo in un contatto di siliciuro ad alte prestazioni.

Tabella Riassuntiva:

| Componente del Processo | Requisito | Scopo Principale |

|---|---|---|

| Baseline del Vuoto | Target: 1 Pa | Rimuove ossigeno e umidità atmosferici |

| Ambiente Gassoso | Azoto ad Alta Purezza | Agisce come coperta inerte per prevenire la ri-ossidazione |

| Obiettivo Primario | Reazione allo Stato Solido | Garantisce che la reazione avvenga solo all'interfaccia Ni-Si |

| Fattore di Rischio | N2 Industriale Standard | Introduce tracce di ossigeno che degradano l'integrità del film |

Migliora la Qualità del Tuo Film Sottile con KINTEK

Un preciso controllo atmosferico fa la differenza tra un contatto di siliciuro ad alte prestazioni e uno strato di ossidazione fallito. KINTEK fornisce l'hardware specializzato necessario per raggiungere questi rigorosi standard. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi di vuoto, a tubo e CVD ad alte prestazioni progettati per le esigenze specifiche dei laboratori di semiconduttori e scienza dei materiali.

I nostri forni ad alta temperatura personalizzabili garantiscono il raggiungimento affidabile della soglia di 1 Pa e il mantenimento della purezza del gas inerte durante tutto il ciclo. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scopri come le nostre soluzioni termiche su misura possono ottimizzare i risultati della tua ricerca.

Guida Visiva

Riferimenti

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché il flusso continuo di argon è essenziale per la pirolisi del biochar? Ottieni risultati ad alta resa e alta purezza

- Perché viene utilizzato un forno a atmosfera cilindrica per il processo di rimozione del sale nella fabbricazione di acciaio inossidabile poroso?

- Come fa un'atmosfera del forno a proteggere i materiali dalle reazioni superficiali? Master Controlled Heat Treatment

- Quali sono le considerazioni sull'atmosfera e sul raffreddamento nel trattamento termico dell'Inconel 625? Ottimizzare la stabilità delle parti 3D

- In quali processi di trattamento termico viene comunemente usato l'argon? Essenziale per metalli reattivi e finiture di alta qualità

- Qual è l'applicazione del forno a atmosfera a scatola per la ricottura nella produzione di componenti automobilistici? Migliorare prestazioni ed efficienza

- Qual è lo scopo della ricottura di film sottili preparati in un ambiente di argon? Ottimizzare la struttura e prevenire l'ossidazione

- Quali sono i vantaggi chiave dell'utilizzo dei forni a atmosfera? Aumentare l'efficienza e il controllo nel trattamento termico