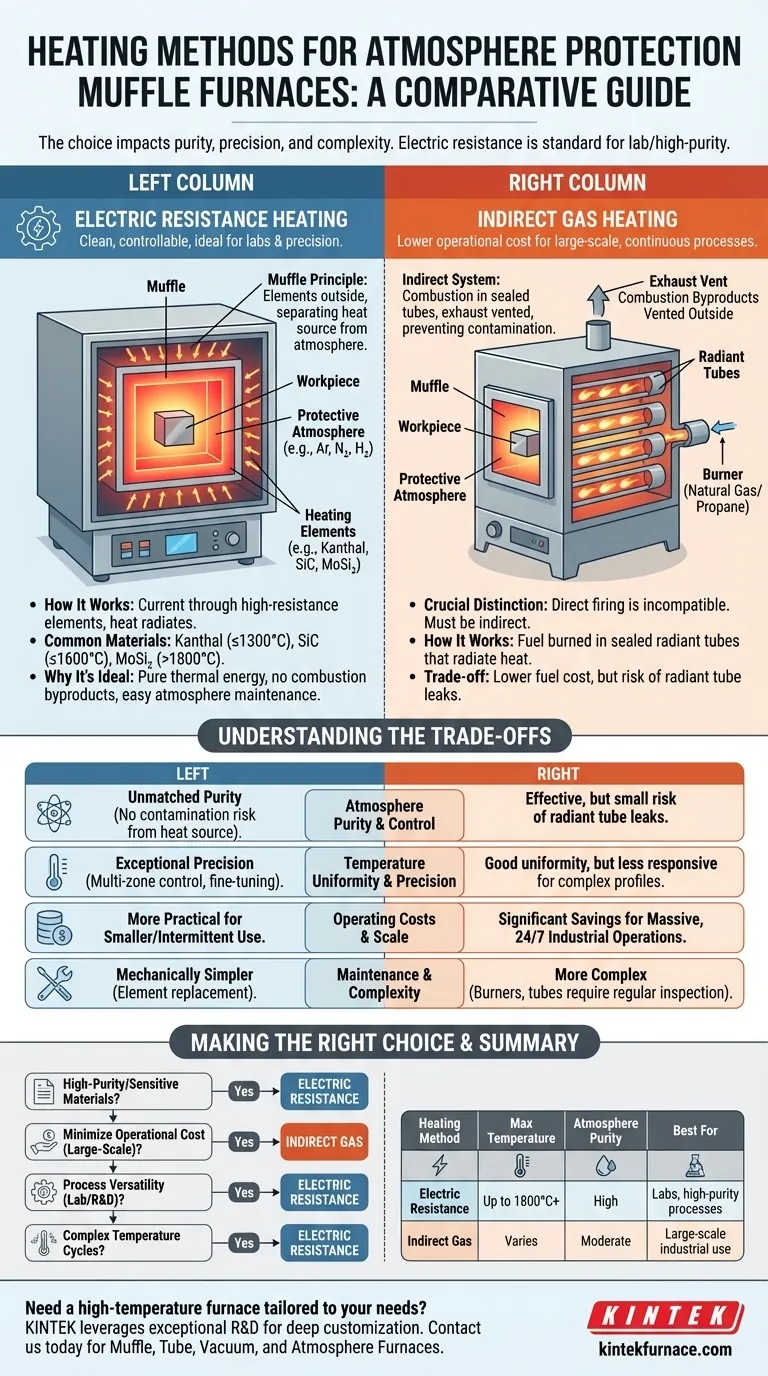

Essenzialmente, un forno a muffola a protezione d'atmosfera utilizza due metodi di riscaldamento principali: riscaldamento a resistenza elettrica e riscaldamento a gas indiretto. Sebbene entrambi possano raggiungere temperature elevate, la scelta tra i due è fondamentale poiché influisce direttamente sulla purezza dell'atmosfera controllata, sulla precisione della temperatura e sulla complessità operativa. Per la maggior parte delle applicazioni di laboratorio e ad alta purezza, la resistenza elettrica è lo standard grazie al suo controllo superiore e alla sua natura non contaminante.

La sfida centrale in un forno a protezione d'atmosfera non è solo raggiungere una temperatura target, ma farlo senza compromettere l'atmosfera protettiva. Il metodo di riscaldamento scelto è il fattore più importante per mantenere l'integrità del vostro ambiente di processo.

Il Metodo Dominante: Riscaldamento a Resistenza Elettrica

Il riscaldamento a resistenza elettrica è il metodo di riscaldamento più comune per i forni a muffola a protezione d'atmosfera, specialmente negli ambienti di laboratorio e di produzione di precisione. La sua popolarità deriva dalla sua intrinseca pulizia e controllabilità.

Come Funziona: Il Principio della Muffola

Un forno elettrico genera calore facendo passare una corrente attraverso elementi riscaldanti ad alta resistenza. Questi elementi, spesso realizzati con leghe o ceramiche specializzate, diventano estremamente caldi e irradiano calore nella camera del forno.

La "muffola" è un componente cruciale: è una camera interna separata che contiene il pezzo in lavorazione e l'atmosfera protettiva. Gli elementi riscaldanti sono generalmente posizionati al di fuori di questa muffola, riscaldandola esternamente. Questa separazione fisica è fondamentale per impedire che qualsiasi degassamento dagli elementi contamini l'atmosfera di processo.

Materiali Comuni degli Elementi Riscaldanti

La temperatura massima del forno è determinata dal materiale dei suoi elementi riscaldanti. I tipi comuni includono:

- Leghe Kanthal (FeCrAl): Utilizzate per temperature fino a circa 1300°C.

- Carburo di Silicio (SiC): Per applicazioni che richiedono temperature fino a 1600°C.

- Disilicuro di Molibdeno (MoSi₂): Utilizzato per i campi di temperatura più elevati, spesso superiori a 1800°C.

Perché È Ideale per il Controllo dell'Atmosfera

Il riscaldamento elettrico è pura energia termica. Non produce sottoprodotti di combustione come vapore acqueo o anidride carbonica. Ciò rende eccezionalmente facile mantenere un'atmosfera pura e controllata, sia che si tratti di un gas inerte come azoto o argon, sia di un gas reattivo come l'idrogeno per i processi di riduzione.

L'Alternativa Industriale: Riscaldamento a Gas Indiretto

Sebbene meno comune nelle applicazioni di precisione, il riscaldamento a gas indiretto è un metodo valido per i forni industriali continui molto grandi dove il costo operativo è un fattore trainante.

La Distinzione Critica: Combustione Diretta vs. Indiretta

È fondamentale capire che la combustione diretta a gas è incompatibile con il controllo dell'atmosfera. Un forno a combustione diretta brucia il carburante all'interno della camera principale, inondandola di sottoprodotti di combustione che distruggerebbero qualsiasi atmosfera protettiva.

Al contrario, i forni a gas compatibili con l'atmosfera devono utilizzare il riscaldamento indiretto.

Il Ruolo dei Tubi Radianti

In un sistema indiretto, il gas naturale o il propano viene bruciato all'interno di tubi sigillati chiamati tubi radianti. Questi tubi si scaldano molto e irradiano calore nella camera del forno, in modo molto simile agli elementi elettrici.

I gas di scarico di questa combustione vengono espulsi direttamente all'esterno e non entrano mai in contatto con il pezzo in lavorazione o con l'atmosfera controllata. Ciò consente l'uso di combustibile gassoso più economico pur mantenendo un ambiente di processo separato e pulito.

Comprendere i Compromessi

La scelta di un metodo di riscaldamento comporta il bilanciamento dei requisiti di prestazione con le realtà operative. La scelta migliore dipende interamente dagli obiettivi del processo.

Purezza e Controllo dell'Atmosfera

Il riscaldamento a resistenza elettrica offre una purezza senza pari. Non c'è praticamente alcun rischio di contaminazione dalla fonte di calore stessa. Il riscaldamento a gas indiretto, sebbene efficace, comporta un rischio piccolo ma persistente che un tubo radiante possa perdere e contaminare l'atmosfera del forno.

Uniformità e Precisione della Temperatura

I moderni forni elettrici con zone di riscaldamento multiple forniscono un controllo della temperatura eccezionalmente preciso e uniforme. Sebbene i grandi forni a gas possano anche raggiungere una buona uniformità, la messa a punto e la reattività dei sistemi elettrici sono generalmente superiori per i profili di trattamento termico complessi.

Costi Operativi e Scala

Per i forni più piccoli o l'uso intermittente, l'elettricità è spesso più pratica. Per le operazioni industriali massive, 24 ore su 24, 7 giorni su 7, il costo inferiore del gas naturale rispetto all'elettricità può comportare risparmi operativi significativi a lungo termine, rendendo utile la complessità di un sistema a gas indiretto.

Manutenzione e Complessità

I forni elettrici sono meccanicamente più semplici. La manutenzione di solito comporta l'eventuale sostituzione degli elementi riscaldanti. I forni a gas indiretto sono più complessi, con bruciatori, linee del carburante e tubi radianti che richiedono ispezioni e manutenzioni regolari per garantire un funzionamento sicuro e a prova di perdite.

Fare la Scelta Giusta per il Tuo Processo

Il metodo di riscaldamento deve essere selezionato in base ai requisiti non negoziabili del materiale e del processo.

- Se la tua priorità è l'elaborazione ad alta purezza o materiali sensibili: Scegli il riscaldamento a resistenza elettrica per la sua pulizia e il controllo preciso.

- Se la tua priorità è ridurre al minimo i costi operativi per un processo continuo su larga scala: Valuta il riscaldamento a gas indiretto, ma considera attentamente i compromessi in termini di manutenzione e controllo.

- Se la tua priorità è la versatilità del processo in un laboratorio o in un contesto di ricerca e sviluppo: Il riscaldamento a resistenza elettrica è la scelta chiara per la sua adattabilità a diverse atmosfere e profili di temperatura.

- Se la tua priorità è ottenere cicli di temperatura complessi con alta precisione: Un forno elettrico con controllo multi-zona offre prestazioni superiori.

In definitiva, la selezione del sistema di riscaldamento corretto è la decisione fondamentale che garantisce l'integrità e il successo del tuo trattamento termico a atmosfera controllata.

Tabella Riassuntiva:

| Metodo di Riscaldamento | Temperatura Massima | Purezza Atmosfera | Ideale Per |

|---|---|---|---|

| Resistenza Elettrica | Fino a 1800°C+ | Alta | Laboratori, processi ad alta purezza |

| Gas Indiretto | Variabile | Moderata | Uso industriale su larga scala |

Hai bisogno di un forno ad alta temperatura personalizzato per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a Muffola, a Tubo, Rotanti, forni a Vuoto e a Protezione d'Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza ai requisiti sperimentali. Contattaci oggi per migliorare l'efficienza del tuo processo e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore