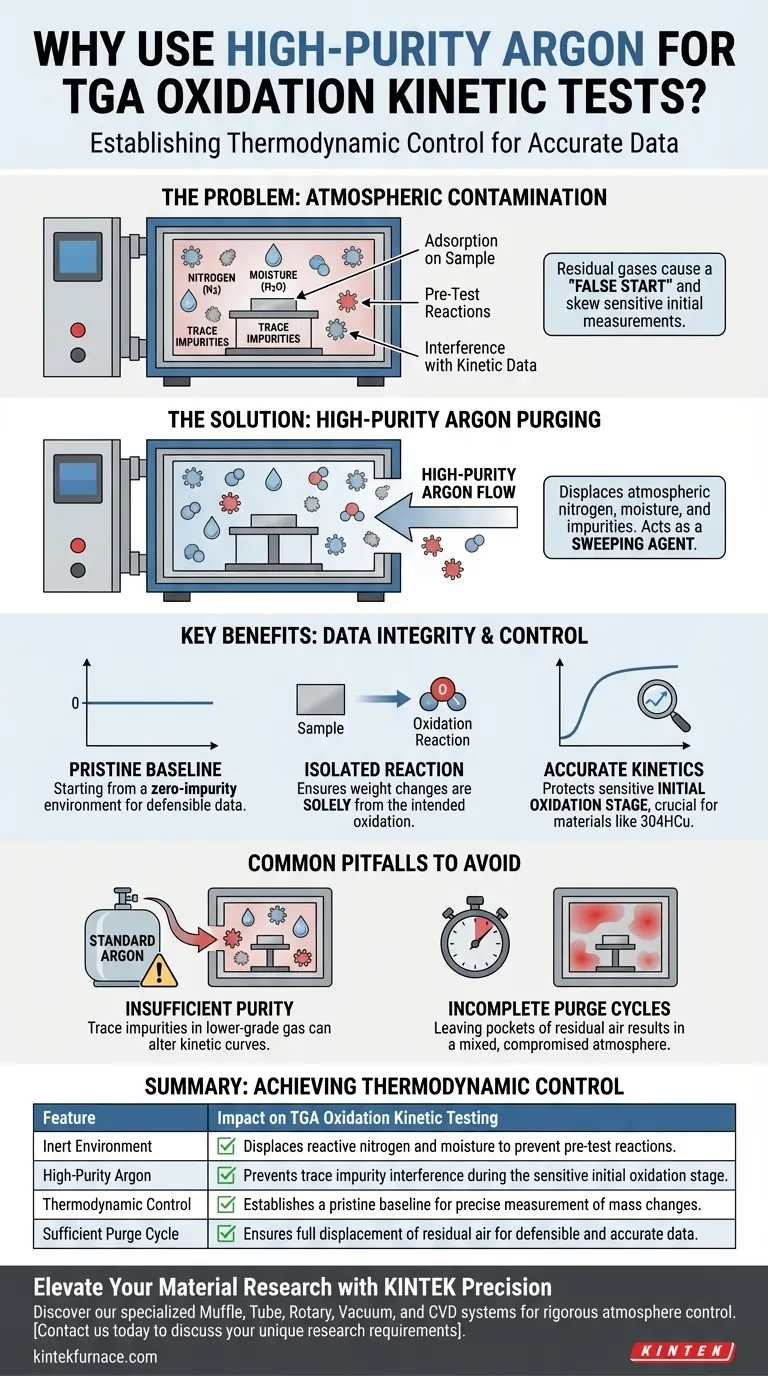

Il gas argon ad alta purezza è lo standard per stabilire un ambiente di base incontaminato all'interno di un analizzatore termogravimetrico (TGA). Inondando la camera del forno di riscaldamento con questo gas inerte prima del test, si spostano l'azoto atmosferico, l'umidità e le impurità residue che altrimenti falserebbero le delicate misurazioni della cinetica di ossidazione iniziale.

Concetto chiave: L'obiettivo dello spurgo non è solo la pulizia; si tratta di stabilire il controllo termodinamico. Eliminando le variabili atmosferiche reattive, lo spurgo con argon garantisce che le successive variazioni di peso siano attribuibili esclusivamente alla reazione di ossidazione desiderata, preservando l'integrità dei dati cinetici.

La fisica del controllo atmosferico

Spostamento dei contaminanti atmosferici

L'aria in una camera di forno standard contiene una miscela di gas, principalmente azoto e ossigeno, insieme a quantità variabili di umidità.

Per esperimenti ad alta sensibilità, queste sono variabili indesiderate. L'argon ad alta purezza agisce come agente di lavaggio, spingendo fisicamente questi componenti atmosferici fuori dalla camera.

Perché l'interferenza di umidità e azoto è importante

L'umidità è particolarmente problematica perché può adsorbire sulla superficie del campione o reagire con il materiale anche a temperature più basse.

L'azoto, sebbene generalmente stabile, può interferire con reazioni specifiche o agire come isolante termico in modi diversi dal gas di prova. La loro rimozione garantisce che l'ambiente sia rigorosamente controllato.

Garantire l'integrità dei dati cinetici

Isolamento della reazione di ossidazione

I test di cinetica di ossidazione termogravimetrica misurano variazioni precise di massa man mano che un materiale reagisce con l'ossigeno nel tempo.

Se la camera non viene spurgata, i gas residui reagiscono con il campione prima che il test inizi formalmente. Ciò crea un "falso inizio", rendendo impossibile separare i dati di ossidazione desiderati dall'interferenza di fondo.

Protezione della fase di ossidazione iniziale

La fonte principale evidenzia che questo passaggio è fondamentale per prevenire interferenze specificamente durante la fase di ossidazione iniziale.

Questa fase iniziale è spesso la più sensibile e cineticamente significativa. Per materiali come l'acciaio inossidabile 304HCu, la caratterizzazione accurata di questo comportamento iniziale si basa interamente sull'avvio da una base di impurità zero.

Errori comuni da evitare

Il rischio di purezza insufficiente

L'utilizzo di argon industriale standard invece di argon ad alta purezza può introdurre i contaminanti che si sta cercando di rimuovere.

Le impurità residue nel gas di grado inferiore possono reagire con la superficie del campione, alterando sottilmente la curva cinetica e portando a calcoli errati delle velocità di reazione.

Cicli di spurgo incompleti

La semplice introduzione di argon non è sufficiente; il volume della camera deve essere ricambiato più volte.

Il mancato spurgo per una durata sufficiente lascia sacche di aria residua, con conseguente atmosfera mista che compromette i controlli sperimentali.

Fare la scelta giusta per il tuo obiettivo

Per garantire che i tuoi dati termogravimetrici siano difendibili e accurati, applica i seguenti standard:

- Se il tuo obiettivo principale è la modellazione cinetica: Assicurati di utilizzare argon certificato ad alta purezza per eliminare tutte le variabili che potrebbero falsare i calcoli della velocità di reazione.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali: Verifica che il ciclo di spurgo sia sufficientemente lungo da spostare completamente l'umidità, prevenendo artefatti di adsorbimento superficiale su leghe sensibili come il 304HCu.

Controlla prima l'atmosfera e i tuoi dati racconteranno la vera storia del materiale.

Tabella riassuntiva:

| Caratteristica | Impatto sui test di cinetica di ossidazione TGA |

|---|---|

| Ambiente inerte | Sposta azoto e umidità reattivi per prevenire reazioni pre-test. |

| Argon ad alta purezza | Previene l'interferenza di impurità residue durante la sensibile fase di ossidazione iniziale. |

| Controllo termodinamico | Stabilisce una base incontaminata per la misurazione precisa delle variazioni di massa. |

| Ciclo di spurgo sufficiente | Garantisce il completo spostamento dell'aria residua per dati difendibili e accurati. |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che le interferenze atmosferiche compromettano i tuoi dati cinetici. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativo, Sottovuoto e CVD progettati per un rigoroso controllo atmosferico. Sia che tu stia caratterizzando leghe come il 304HCu o eseguendo complessi modelli TGA, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono la stabilità e la purezza di cui hai bisogno.

Pronto a ottenere un controllo termico superiore? Contattaci oggi stesso per discutere le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le applicazioni primarie di un forno elettrico di alta precisione nella caratterizzazione della biomassa? Sblocca informazioni chiave

- Perché è necessario un controllo della temperatura costante e preciso durante la fase di indurimento della malta geopolimerica? Guida al successo

- Come coordinano i forni ad alta temperatura da laboratorio e il raffreddamento ad aria nella sintesi o-LISO? Padroneggiare la Transizione Termica

- Qual è il ruolo delle apparecchiature di impregnazione sotto vuoto e pressione nella sintesi di Fe3O4? Master Ingegneria delle Fibre di Legno Magnetiche

- Come fa un forno elettrico a garantire una gassificazione accurata? Padroneggia il controllo termico isotermo e dinamico

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Perché viene aggiunto un eccesso di carbonato di litio per LiScO2:Cr3+? Ottimizza la tua sintesi di fosfori ad alta temperatura

- Qual è il focus progettuale di un reattore termico nella pirolisi rapida? Ottimizzare la resa di bio-olio con ingegneria di precisione