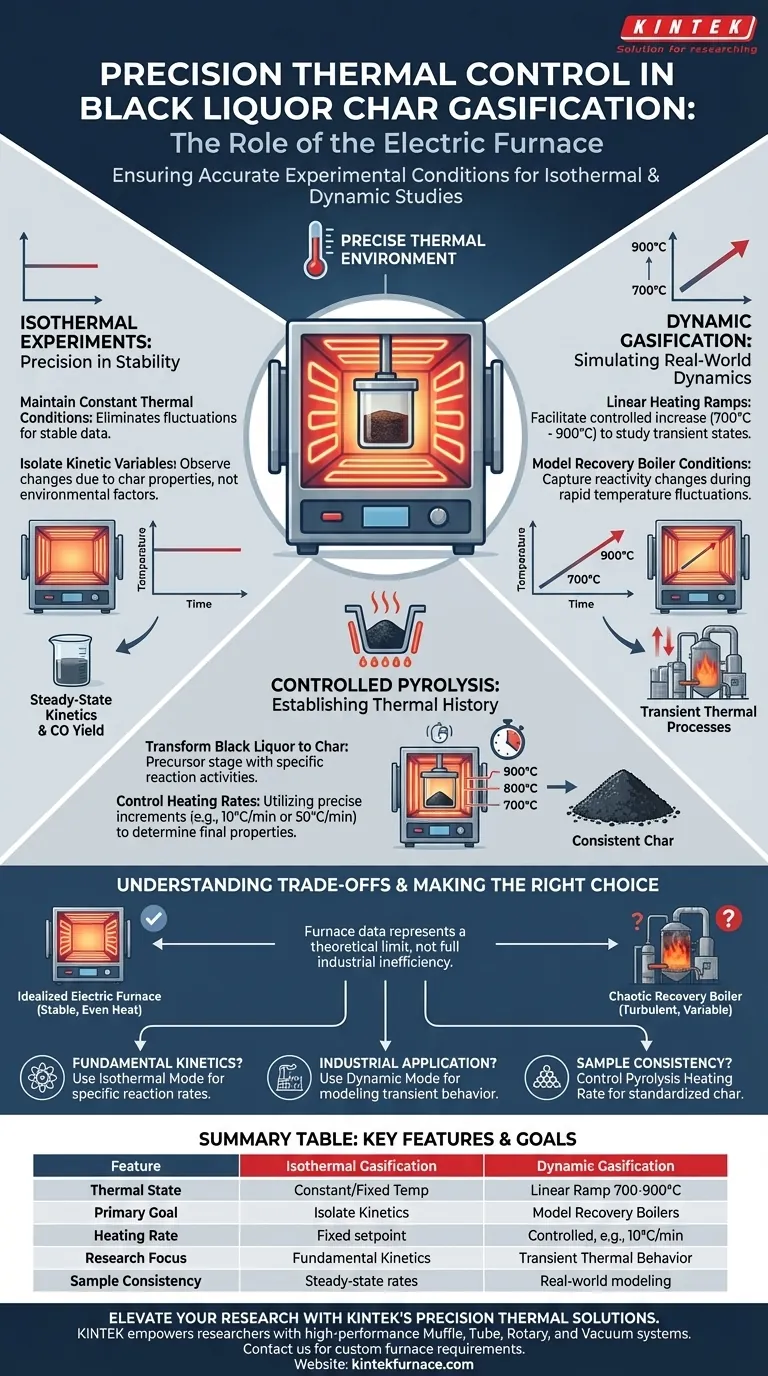

Il forno elettrico agisce come uno strumento di precisione che detta l'accuratezza dei dati di gassificazione del carbone di liquore nero controllando rigorosamente l'ambiente termico. Garantisce la validità sperimentale mantenendo una temperatura fissa e costante durante i test isotermi o eseguendo un preciso rampa di riscaldamento lineare - specificamente da 700 a 900 gradi Celsius - durante gli esperimenti dinamici.

Il forno elettrico fornisce il controllo necessario per isolare la temperatura come variabile, consentendo ai ricercatori di simulare i complessi processi termici transitori delle caldaie di recupero industriali in un ambiente di laboratorio controllato.

Precisione negli esperimenti isotermi

Mantenimento di condizioni termiche costanti

Nella gassificazione isotermica, il requisito principale è la stabilità. Il forno elettrico è programmato per raggiungere e mantenere rigidamente una specifica temperatura impostata.

Questo ambiente costante elimina le fluttuazioni termiche che potrebbero falsare i dati. Mantenendo la temperatura fissa, i ricercatori possono valutare accuratamente come temperature specifiche influenzano direttamente la resa di monossido di carbonio (CO) e altri prodotti di reazione.

Isolamento delle variabili cinetiche

Rimuovendo la varianza di temperatura, il forno garantisce che qualsiasi cambiamento osservato nei tassi di reazione sia dovuto alle proprietà chimiche del carbone, non a fattori ambientali esterni. Ciò consente il calcolo preciso della cinetica di reazione in condizioni stazionarie.

Simulazione delle dinamiche del mondo reale

Ramp di riscaldamento lineari

I processi industriali del mondo reale sono raramente statici. Per studiare questi stati transitori, il forno elettrico viene utilizzato in modalità dinamica per facilitare il riscaldamento lineare.

Secondo i dati primari, il forno aumenta la temperatura specificamente da 700 a 900 gradi Celsius. Questo aumento controllato consente ai ricercatori di osservare il comportamento del carbone mentre transita attraverso zone termiche critiche.

Modellazione delle condizioni della caldaia di recupero

L'obiettivo finale della gassificazione dinamica è simulare l'ambiente all'interno di una caldaia di recupero. Queste caldaie sperimentano rapidi cambiamenti di temperatura piuttosto che un singolo calore fisso.

Utilizzando il forno elettrico per mimare questi processi termici transitori, i ricercatori possono catturare le variazioni di reattività attraverso vari intervalli di temperatura. Ciò fornisce dati molto più applicabili alle operazioni industriali effettive rispetto ai soli test statici.

Il ruolo della pirolisi controllata

Stabilire la storia termica

Prima che possa avvenire la gassificazione, il liquore nero deve essere convertito in carbone. Il forno elettrico viene utilizzato anche in questa fase preliminare per trasformare il liquore nero essiccato in carbone con specifiche attività di reazione.

Controllo dei tassi di riscaldamento

Il forno controlla i tassi di riscaldamento durante questa fase di pirolisi, utilizzando incrementi precisi come 10°C/min o 50°C/min.

Questa precisione è fondamentale perché la storia termica del carbone detta le sue proprietà fisico-chimiche finali. Controllando rigorosamente l'ambiente di riscaldamento iniziale, il forno garantisce che il materiale di base utilizzato per la ricerca sulla gassificazione sia coerente e riproducibile.

Comprendere i compromessi

Ambienti idealizzati vs. caotici

Mentre un forno elettrico offre alta precisione, crea un ambiente "ideale". Fornisce una conduzione di calore costante dall'interno verso l'esterno, garantendo che il campione raggiunga uniformemente il suo punto di accensione.

Tuttavia, le caldaie di recupero industriali sono turbolente e caotiche. I dati raccolti da un forno elettrico calmo rappresentano un limite teorico di base. Potrebbe non catturare pienamente le inefficienze o le variabili meccaniche presenti nei macchinari industriali su larga scala.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore dei tuoi dati sperimentali, scegli la modalità operativa del forno che si allinea ai tuoi specifici obiettivi di ricerca.

- Se il tuo focus principale sono le cinetiche fondamentali: Utilizza la Modalità Isotermica per determinare i tassi di reazione specifici e le rese di CO a temperature fisse senza l'interferenza di transitori termici.

- Se il tuo focus principale è l'applicazione industriale: Utilizza la Modalità Dinamica con riscaldamento lineare (700-900°C) per modellare come il carbone reagirà durante le mutevoli condizioni termiche di una caldaia di recupero.

- Se il tuo focus principale è la coerenza del campione: Assicurati che il forno controlli il tasso di riscaldamento della pirolisi (ad esempio, 10°C/min) per standardizzare le proprietà fisico-chimiche del carbone prima che inizi la gassificazione.

Il controllo termico preciso è il ponte tra la chimica teorica e l'ottimizzazione industriale pratica.

Tabella riassuntiva:

| Caratteristica | Gassificazione Isotermica | Gassificazione Dinamica |

|---|---|---|

| Stato Termico | Temperatura Costante/Fissa | Rampa di Riscaldamento Lineare (700-900°C) |

| Obiettivo Principale | Isolare variabili cinetiche e resa di CO | Modellare caldaie di recupero industriali |

| Tasso di Riscaldamento | Stabilità del setpoint fisso | Controllato (ad esempio, 10°C/min o 50°C/min) |

| Focus della Ricerca | Cinetica di reazione fondamentale | Comportamento termico transitorio |

| Coerenza del Campione | Tassi di reazione stazionari | Modellazione di applicazioni del mondo reale |

Eleva la tua ricerca con le soluzioni termiche di precisione di KINTEK

Il controllo termico preciso è il ponte vitale tra la chimica teorica e il successo industriale. KINTEK potenzia i ricercatori con sistemi Muffola, Tubo, Rotanti e Sottovuoto ad alte prestazioni progettati per gestire gli studi di gassificazione isotermica e dinamica più esigenti.

Le nostre attrezzature, supportate da R&S esperta e produzione specializzata, garantiscono che il tuo laboratorio possa replicare le condizioni industriali con assoluta precisione. Sia che tu abbia bisogno di sistemi CVD standard o di forni ad alta temperatura completamente personalizzabili su misura per la tua ricerca unica sul carbone di liquore nero, KINTEK fornisce la coerenza che i tuoi dati richiedono.

Pronto a ottimizzare la tua storia termica sperimentale? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato con i nostri specialisti!

Guida Visiva

Riferimenti

- Fernando Leo Bueno - CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512148

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Perché è necessario utilizzare un forno di essiccazione sottovuoto per catodi di grafene poroso? Garantire le massime prestazioni della batteria

- In che modo il processo di Flash Heating (FH) influisce sulla crescita dei film REBCO? Padronanza dei requisiti rapidi di rampa termica

- Perché la sintesi idrotermale viene utilizzata per la produzione di ZIF-8? Controllo della purezza e dell'uniformità dei nanocristalli

- Come il riciclo della scoria di CRT come fondente avvantaggia la fusione dei PCB? Aumenta l'efficienza del recupero dei metalli

- Quali sono le differenze tra convezione per gravità e convezione meccanica nei forni da laboratorio? Scegli il tipo giusto per il tuo laboratorio

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Perché le materie prime vengono compattate in bricchette per la riduzione carbotermica sotto vuoto? Ottimizza la tua produzione di magnesio