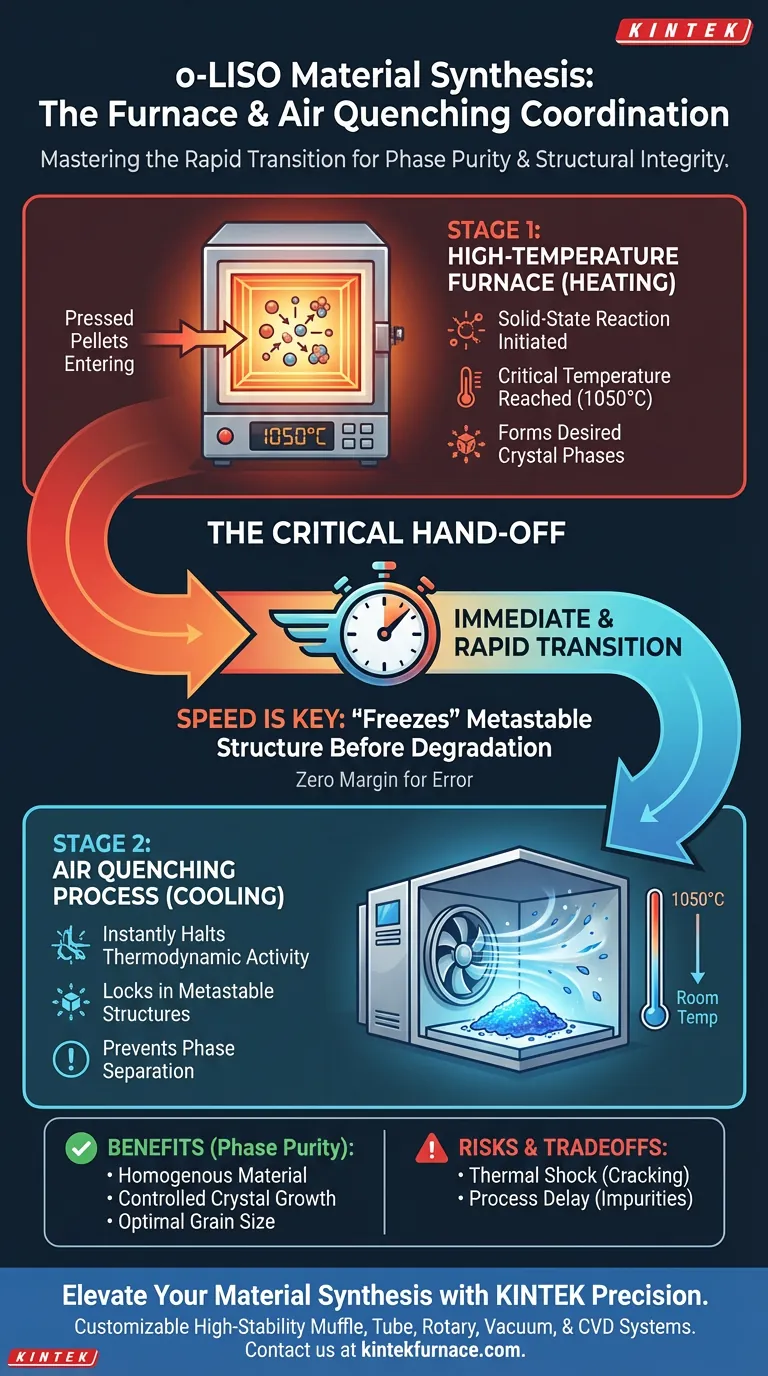

Il coordinamento tra i forni di laboratorio ad alta temperatura e i processi di raffreddamento ad aria è definito da una transizione rapida e precisa da calore estremo a condizioni ambientali. Durante la fase di pre-calcinazione della sintesi o-LISO, il forno guida la reazione allo stato solido a 1050°C, mentre il successivo raffreddamento ad aria arresta istantaneamente l'attività termodinamica per preservare l'integrità strutturale del materiale.

Concetto Chiave Il successo della sintesi o-LISO si basa sulla velocità del "passaggio di consegne" tra riscaldamento e raffreddamento. Il forno ad alta temperatura crea la fase cristallina necessaria, ma solo un immediato raffreddamento ad aria può "congelare" questa struttura metastabile prima che si degradi in fasi indesiderate.

Il Ruolo del Forno ad Alta Temperatura

Iniziare la Reazione allo Stato Solido

Il processo inizia con pellet pressati che entrano in un forno di laboratorio ad alta temperatura. L'obiettivo primario qui è fornire sufficiente energia termica per innescare una reazione allo stato solido.

Raggiungere la Temperatura Critica

Il forno deve mantenere una temperatura stabile di 1050°C. A questo specifico plateau termico, i materiali precursori iniziano a riorganizzarsi, avviando la formazione delle fasi cristalline desiderate.

Il Meccanismo del Raffreddamento ad Aria

La Transizione Immediata

Il coordinamento tra il forno e la fase di raffreddamento è strettamente temporale. Non appena il ciclo di riscaldamento si conclude, il materiale viene immediatamente sottoposto a raffreddamento ad aria.

Rapida Caduta di Temperatura

Questo processo forza il materiale a raffreddarsi da 1050°C a temperatura ambiente in un lasso di tempo molto breve. La velocità di questa caduta di temperatura è la singola variabile più critica in questa fase della sintesi.

Perché Questo Coordinamento è Critico

Bloccare le Strutture Metastabili

L'alta temperatura crea una specifica struttura cristallina desiderata che è spesso metastabile. Se al materiale viene permesso di raffreddarsi lentamente, potrebbe naturalmente ritornare a uno stato termodinamicamente più stabile, ma funzionalmente inferiore.

Prevenire la Separazione di Fase

Il raffreddamento rapido nega agli atomi il tempo necessario per diffondersi e riorganizzarsi. Ciò blocca efficacemente la separazione di fase, garantendo che il materiale rimanga omogeneo.

Controllare la Crescita Cristallina

L'esposizione prolungata ad alto calore durante un lento processo di raffreddamento favorisce una crescita cristallina eccessiva. Il raffreddamento ad aria arresta istantaneamente questa crescita, preservando la dimensione dei grani ottimale stabilita durante la fase di riscaldamento.

Comprendere i Compromessi

Il Rischio di Shock Termico

Mentre il raffreddamento rapido è essenziale per la purezza di fase, introduce uno stress termico significativo. Se i pellet non sono pressati correttamente o se il raffreddamento è irregolare, il materiale potrebbe creparsi o frantumarsi a causa della rapida contrazione.

Il Pericolo di Ritardi nel Processo

Il "passaggio di consegne" non consente alcun margine di errore. Anche un breve ritardo tra la rimozione del materiale dal forno e l'avvio del flusso d'aria permette alla temperatura di scendere lentamente, introducendo potenzialmente impurità o degradazione di fase che il raffreddamento doveva prevenire.

Garantire l'Integrità del Processo

Per massimizzare la qualità del tuo materiale o-LISO, devi bilanciare l'intensità del calore con la velocità del raffreddamento.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il trasferimento dal forno alla zona di raffreddamento sia istantaneo per prevenire il rilassamento termodinamico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Verifica la densità dei pellet prima del riscaldamento per minimizzare il rischio di guasti meccanici durante lo shock termico del raffreddamento.

Padroneggiare questa transizione termica è la chiave per sintetizzare materiali o-LISO ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Parametri Chiave | Obiettivo Primario | Fattore Critico di Successo |

|---|---|---|---|

| Pre-calcinazione | 1050°C Stabile | Reazione allo stato solido e formazione di fase | Fornitura uniforme di energia termica |

| Raffreddamento ad Aria | Da 1050°C a Temp. Ambiente | "Congelare" le strutture metastabili | Velocità di transizione immediata |

| Integrazione | Passaggio di consegne istantaneo | Prevenire separazione di fase e crescita dei grani | Minimizzare il tempo di rilassamento termico |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

I materiali o-LISO ad alte prestazioni richiedono il perfetto equilibrio tra calore intenso e raffreddamento rapido. KINTEK fornisce l'attrezzatura specializzata necessaria per padroneggiare questa transizione. Supportati da R&S e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta stabilità, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio.

Non lasciare che i ritardi del processo compromettano la purezza della tua fase cristallina. Assicurati l'integrità strutturale e l'eccellenza di fase con i nostri forni da laboratorio ad alta temperatura avanzati.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra tecnologia porta precisione nella tua ricerca.

Guida Visiva

Riferimenti

- Yu Chen, Gerbrand Ceder. Unlocking Li superionic conductivity in face-centred cubic oxides via face-sharing configurations. DOI: 10.1038/s41563-024-01800-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come contribuisce una piastra riscaldante con agitatore magnetico alla sintesi sol-gel? Guida esperta per il successo dei film sottili precursori

- Come fa un forno da laboratorio ad alta temperatura a garantire l'integrità dei compositi di alluminio rinforzati con quasicristalli? Guida esperta

- Come fa un sistema di controllo del percorso del gas a proteggere i materiali? Garantire rese elevate nella fusione delle batterie

- Quali sono i vantaggi dell'utilizzo di crogioli di grafite o acciaio inossidabile per il cloruro di rubidio? Garantire la massima purezza

- Quale compito svolge un forno ad aria forzata da laboratorio nella preparazione dei precursori di ossido di rame? Prevenire l'agglomerazione

- Come fa il processo di essiccazione in forno di laboratorio a garantire la qualità dei catalizzatori bimetallici? Stabilità dei pori e dispersione

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb

- Qual è la necessità di cuocere i fogli degli elettrodi in un forno sottovuoto? Garantire la stabilità della batteria e le massime prestazioni