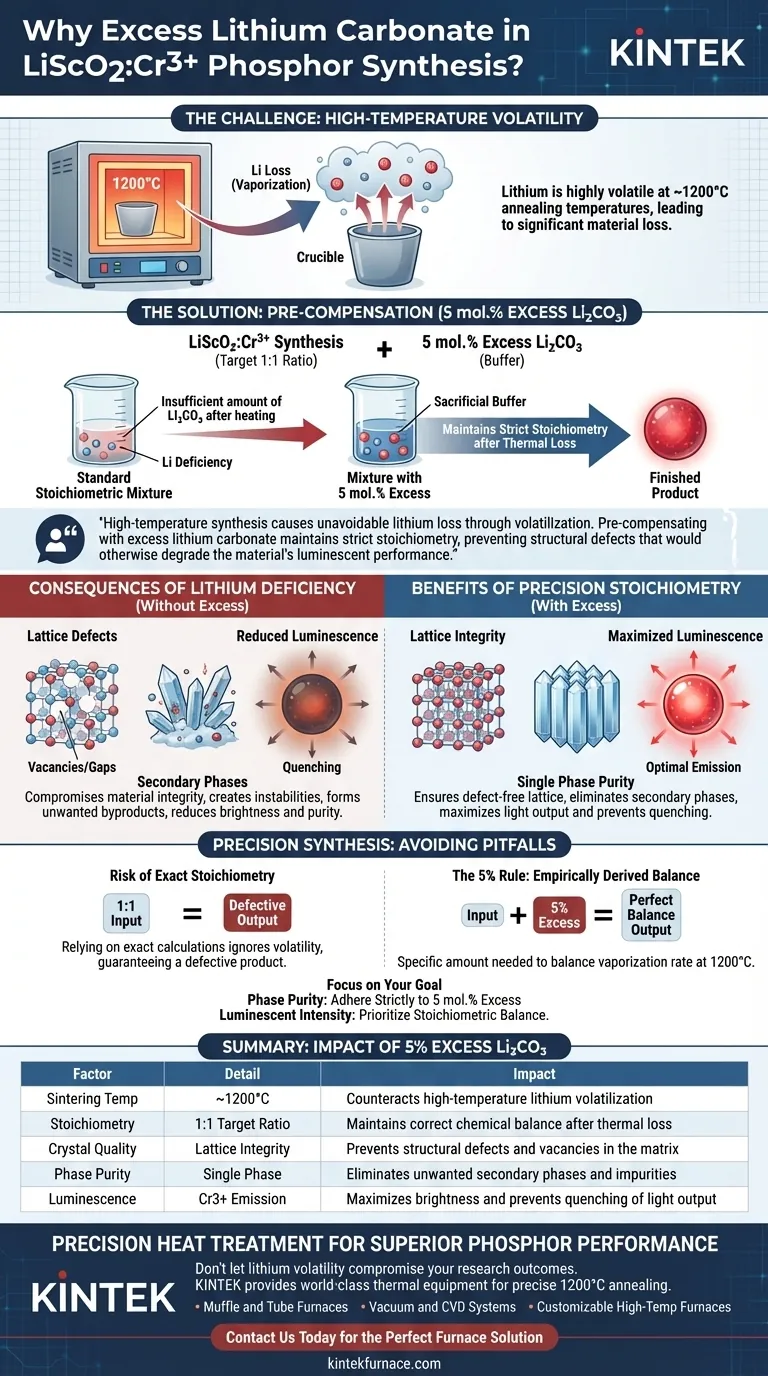

Il motivo principale per aggiungere un eccesso di carbonato di litio è compensare l'elevata volatilità del litio quando sottoposto a calore estremo. Durante la sintesi di $LiScO_2:Cr^{3+}$, i materiali subiscono un ricottura ad alta temperatura a circa 1200°C, causando la vaporizzazione di una porzione significativa del litio. Per contrastare questa inevitabile perdita, i ricercatori introducono una quantità in eccesso, tipicamente del 5% in moli, per garantire che la composizione chimica finale rimanga bilanciata.

La sintesi ad alta temperatura causa un'inevitabile perdita di litio attraverso la volatilizzazione. La pre-compensazione con un eccesso di carbonato di litio mantiene una stechiometria rigorosa, prevenendo difetti strutturali che altrimenti degraderebbero le prestazioni luminescenti del materiale.

La Sfida della Sintesi ad Alta Temperatura

La creazione di fosfori di alta qualità richiede reazioni chimiche precise, ma le proprietà fisiche del litio introducono sfide specifiche durante il riscaldamento.

Volatilità del Litio a 1200°C

Il litio è un elemento volatile, il che significa che passa facilmente allo stato di vapore ad alte temperature.

Nella preparazione di $LiScO_2:Cr^{3+}$, il processo di ricottura raggiunge spesso i 1200°C. A questo estremo termico, una miscela stechiometrica standard (un rapporto esatto 1:1) risulterebbe in un prodotto finale con una carenza di litio poiché una parte dell'elemento evapora semplicemente.

Il Ruolo della Pre-Compensazione

Per affrontare questo problema, i ricercatori "sovraccaricano" deliberatamente la miscela iniziale con carbonato di litio.

Aggiungendo circa il 5% in moli in eccesso, forniscono un margine. Questo materiale extra è calcolato per sacrificarsi alla volatilizzazione, lasciando indietro la quantità esatta necessaria per formare il corretto reticolo cristallino.

Conseguenze della Carenza di Litio

Non aggiungere un eccesso di litio non si traduce solo in una resa minore; altera fondamentalmente la qualità del materiale.

Prevenzione dei Difetti Reticolari

Se il contenuto di litio scende al di sotto della quantità richiesta, la struttura cristallina (reticolo) del materiale conterrà vacanze o lacune.

Queste imperfezioni strutturali sono note come difetti reticolari. Compromettano l'integrità del materiale ospite, creando instabilità all'interno della matrice cristallina.

Evitare Fasi Secondarie

Quando il rapporto tra gli ingredienti è errato, la reazione chimica può produrre sottoprodotti indesiderati.

Una mancanza di litio può portare alla formazione di fasi secondarie, diversi composti cristallini che non sono $LiScO_2$. Queste impurità contaminano il campione e disturbano l'uniformità del fosforo.

Salvaguardare la Purezza della Luminescenza

L'obiettivo finale di questa sintesi è creare un materiale che emetta luce (luminescenza) in modo efficace.

Gli ioni $Cr^{3+}$ responsabili di questa emissione richiedono un ambiente strutturale preciso per funzionare. I difetti reticolari e le fasi secondarie agiscono come "spegnitori" o disturbi, riducendo significativamente la luminosità e la purezza della luminescenza.

Errori Comuni nella Sintesi

Sebbene l'aggiunta di materiale in eccesso sia una soluzione, richiede precisione per evitare di introdurre nuovi problemi.

Il Rischio della Stechiometria Esatta

Un errore comune nella sintesi allo stato solido è presumere che "l'input equivalga all'output".

In questa specifica reazione, fare affidamento su calcoli stechiometrici esatti senza tenere conto della volatilità è un errore critico. Garantisce un prodotto difettoso con scarse prestazioni ottiche.

La Specificità della Regola del 5%

La cifra del 5% in moli non è arbitraria; è un valore derivato empiricamente.

Rappresenta la quantità specifica necessaria per bilanciare il tasso di vaporizzazione a 1200°C. Deviare significativamente da questa percentuale, sia aggiungendo troppo poco che potenzialmente troppo, potrebbe comportare difetti (da carenza) o fondente non reagito (da eccesso eccessivo).

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si sintetizzano composti volatili come $LiScO_2:Cr^{3+}$, comprendere il comportamento termico dei tuoi reagenti è importante quanto la formula stessa.

- Se il tuo obiettivo principale è la Purezza di Fase: Aderisci rigorosamente alla linea guida dell'eccesso del 5% in moli per prevenire la formazione di fasi impurità secondarie causate da vacanze di litio.

- Se il tuo obiettivo principale è l'Intensità Luminescente: Dai priorità al bilancio stechiometrico per garantire che gli attivatori di Cromo si trovino in un reticolo privo di difetti, massimizzando l'emissione di luce.

Anticipando la perdita di materiale prima che avvenga, garantisci l'integrità e le prestazioni del tuo fosforo finale.

Tabella Riassuntiva:

| Fattore | Dettaglio | Impatto del 5% di Eccesso di Li2CO3 |

|---|---|---|

| Temp. di Sinterizzazione | ~1200°C | Contrasta la volatilizzazione del litio ad alta temperatura |

| Stechiometria | Rapporto Target 1:1 | Mantiene il corretto bilancio chimico dopo la perdita termica |

| Qualità Cristallina | Integrità del Reticolo | Previene difetti strutturali e vacanze nella matrice |

| Purezza di Fase | Fase Singola | Elimina fasi secondarie e impurità indesiderate |

| Luminescence | Emissione Cr3+ | Massimizza la luminosità e previene lo spegnimento dell'emissione luminosa |

Trattamento Termico di Precisione per Prestazioni Superiori dei Fosfori

Non lasciare che la volatilità del litio comprometta i risultati della tua ricerca. Presso KINTEK, comprendiamo che la sintesi di alta qualità di $LiScO_2:Cr^{3+}$ richiede sia chimica precisa che attrezzature termiche di livello mondiale.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni di laboratorio, tra cui:

- Forni a Muffola e Tubolari per ricotture precise a 1200°C.

- Sistemi Sottovuoto e CVD per la sintesi avanzata di materiali.

- Forni ad Alta Temperatura Personalizzabili adattati ai tuoi specifici requisiti stechiometrici.

Sia che ti concentri sulla purezza di fase o sull'intensità luminescente, le nostre attrezzature forniscono la stabilità termica necessaria per prevenire difetti strutturali. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

Domande frequenti

- Perché un sistema di controllo del flusso di azoto è essenziale per il biochar? Ottieni una pirolisi precisa e rese di carbonio di alta qualità

- Come influisce un forno da laboratorio sul legame chimico nei compositi ibridi? Sblocca una resistenza superiore del materiale

- Quali sono i vantaggi e gli svantaggi dell'essiccazione a microonde per ibricchetti di minerale di ferro? Approfondimenti sui processi degli esperti

- Perché è necessario il raffreddamento immediato in acqua per le leghe CuAlMn? Mantenimento della fase master nelle leghe a memoria di forma

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione a temperatura costante da laboratorio per la preparazione di campioni di combustibile?

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?

- Perché è necessario un forno di essiccazione a temperatura costante durante la preparazione del carbone attivo poroso? Benefici chiave

- Qual è la funzione di un mulino a sfere planetario ad alta energia nelle ceramiche Al2O3/TiC? Ottieni oggi la precisione sub-micrometrica