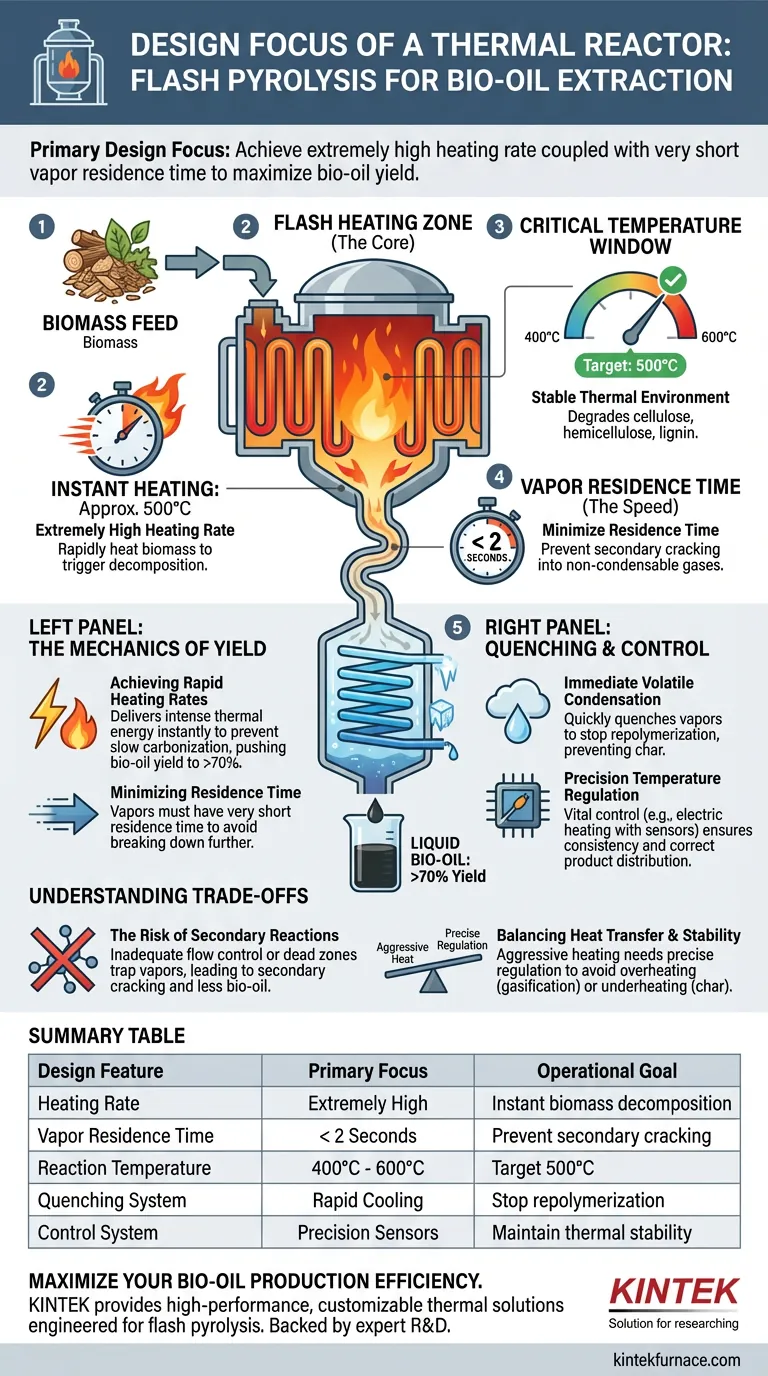

Il principale focus progettuale di un reattore termico nella pirolisi rapida è ottenere un tasso di riscaldamento estremamente elevato accoppiato a un tempo di permanenza dei vapori molto breve. Il sistema è ingegnerizzato per riscaldare rapidamente la biomassa a circa 500°C in un ambiente privo di ossigeno, massimizzando la produzione di bio-olio riducendo al minimo il tempo in cui i vapori rimangono ad alte temperature.

Per estrarre il massimo bio-olio, il reattore deve funzionare come uno strumento di temporizzazione di precisione. Deve riscaldare istantaneamente la biomassa per innescare la decomposizione e quindi raffreddare immediatamente i vapori per evitare che si degradino in gas o carbone.

La meccanica della massimizzazione della resa

Ottenere rapidi tassi di riscaldamento

L'obiettivo fondamentale della pirolisi rapida è convertire la biomassa in vapore prima che abbia il tempo di formare carbone.

Per fare ciò, il reattore deve fornire istantaneamente un'intensa energia termica. Questo rapido riscaldamento impedisce alla biomassa di carbonizzarsi lentamente, spingendo la resa di bio-olio a raggiungere tipicamente più del 70% della massa della biomassa.

Minimizzare il tempo di permanenza

Una volta che la biomassa si trasforma in vapore, la velocità diventa fondamentale.

Il progetto deve garantire che questi vapori abbiano un tempo di permanenza molto breve all'interno della zona calda. Se i vapori indugiano troppo a lungo, subiscono cracking secondario, scomponendosi ulteriormente in gas non condensabili anziché nell'olio desiderato.

La finestra di temperatura critica

Mentre la velocità è il motore, la temperatura è il volante.

Il reattore è progettato per mantenere un ambiente termico stabile, idealmente intorno ai 500°C. Secondo dati supplementari, questa finestra generalmente varia tra 400°C e 600°C, fungendo da base energetica per la degradazione di cellulosa, emicellulosa e lignina.

Il ruolo del quenching e del controllo

Condensazione immediata dei volatili

Il riscaldamento è solo metà dell'equazione di progettazione; il sistema deve anche essere dotato di un sistema di raffreddamento ad alta efficienza.

Il progetto del reattore deve facilitare il trasferimento immediato dei volatili caldi a un condensatore. Il rapido quenching di questi vapori arresta le reazioni di ripolimerizzazione, bloccando la struttura chimica in uno stato di bio-olio liquido anziché consentirgli di tornare a carbone.

Regolazione precisa della temperatura

I reattori moderni utilizzano spesso sistemi di riscaldamento elettrico dotati di sensori termocoppia per garantire la coerenza.

Il controllo preciso della temperatura è vitale perché determina direttamente la distribuzione del prodotto finale. Una fluttuazione di pochi gradi può spostare significativamente l'equilibrio di produzione tra bio-olio, bio-carbone e syngas.

Comprendere i compromessi

Il rischio di reazioni secondarie

Il più grande difetto di progettazione nella pirolisi rapida è un controllo del flusso inadeguato.

Se il progetto del reattore consente "zone morte" in cui i vapori rimangono intrappolati, o se il sistema di raffreddamento è sottodimensionato, il cracking secondario è inevitabile. Ciò riduce drasticamente la resa di bio-olio e aumenta la produzione di gas a basso valore.

Bilanciare trasferimento di calore e stabilità

Ottenere tassi di riscaldamento estremamente elevati richiede un apporto energetico aggressivo, che può essere difficile da controllare.

Se il riscaldamento è troppo aggressivo senza una regolazione precisa, si rischia di surriscaldare la biomassa (portando alla gassificazione). Al contrario, se il riscaldamento è troppo conservativo per mantenere la stabilità, si rischia una decomposizione incompleta (portando al carbone).

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il progetto del tuo reattore per risultati specifici, considera i seguenti parametri:

- Se il tuo obiettivo principale è la Massima Resa di Bio-olio: Dai priorità a un progetto che garantisca il tempo di transito più rapido possibile dalla fonte di calore all'unità di condensazione per prevenire il cracking secondario.

- Se il tuo obiettivo principale è la Coerenza del Prodotto: Investi pesantemente nel sistema di controllo della temperatura (sensori e modulazione) per mantenere la reazione rigorosamente a 500°C.

Il successo nella pirolisi rapida è in definitiva definito da quanto strettamente puoi controllare i millisecondi tra riscaldamento e raffreddamento.

Tabella riassuntiva:

| Caratteristica di Progettazione | Focus Principale | Obiettivo Operativo |

|---|---|---|

| Tasso di Riscaldamento | Estremamente Elevato | Decomposizione istantanea della biomassa per evitare la formazione di carbone |

| Tempo di Permanenza dei Vapori | < 2 Secondi | Prevenire il cracking secondario in gas non condensabili |

| Temperatura di Reazione | 400°C - 600°C | Target 500°C per una degradazione ottimale di cellulosa e lignina |

| Sistema di Quenching | Raffreddamento Rapido | Arrestare la ripolimerizzazione per bloccare i volatili nello stato liquido |

| Sistema di Controllo | Sensori di Precisione | Mantenere la stabilità termica per una distribuzione coerente del prodotto |

Massimizza l'efficienza della tua produzione di bio-olio

La transizione dalla ricerca su scala di laboratorio alla pirolisi di grado industriale richiede apparecchiature termiche che offrano un controllo assoluto su millisecondi e gradi. KINTEK fornisce soluzioni termiche ad alte prestazioni e personalizzabili, inclusi sistemi di forni Muffle, Tube e Vacuum, ingegnerizzati specificamente per soddisfare le rigorose esigenze della pirolisi rapida e della ricerca bioenergetica.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi garantiscono il rapido riscaldamento e la precisa regolazione della temperatura necessari per prevenire il cracking secondario e massimizzare la tua resa. Collabora con KINTEK oggi stesso per le tue esigenze personalizzate di riscaldamento di laboratorio!

Guida Visiva

Riferimenti

- Nancy Jan Sliper. Energy Utilization and Conversion in Modern Biomass Conversion Technologies. DOI: 10.53759/832x/jcims202402001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come viene utilizzato uno spettrometro micro-Raman di precisione nella caratterizzazione delle ceramiche SSBSN? Verifica della fase principale

- In che modo un forno di essiccazione sottovuoto contribuisce al controllo dell'umidità del biodiesel? Garantire la qualità e la stabilità del carburante

- Quale ruolo svolge un bagno d'acqua a temperatura costante nell'ossidazione simulata della laminazione a caldo? Master Precision Humidity

- Qual è la necessità tecnica di sigillare fiale di quarzo a 10^-5 mbar per il CVT? Garantire la purezza dei cristalli

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Perché il caricamento preciso del campione è fondamentale negli esperimenti di cattura della CO2? Evitare gli effetti del letto e garantire l'integrità dei dati

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura