Il controllo del flusso di gas ad alta precisione è il fattore determinante per definire la qualità strutturale dei compositi grafene-palladio. Agisce come regolatore primario della reazione chimica, gestendo rigorosamente il rapporto e la velocità del metano (CH4) e dell'elio (He) per determinare il numero specifico di strati di grafene e garantire una copertura continua e uniforme sul substrato di palladio.

Nella deposizione chimica da fase vapore (CVD), la differenza tra un composito ad alte prestazioni e un materiale difettoso risiede nella stabilità della fase gassosa. Una regolazione precisa del flusso impedisce una deposizione erratica del carbonio, garantendo la consistenza elettrica e meccanica richiesta per le applicazioni di materiali avanzati.

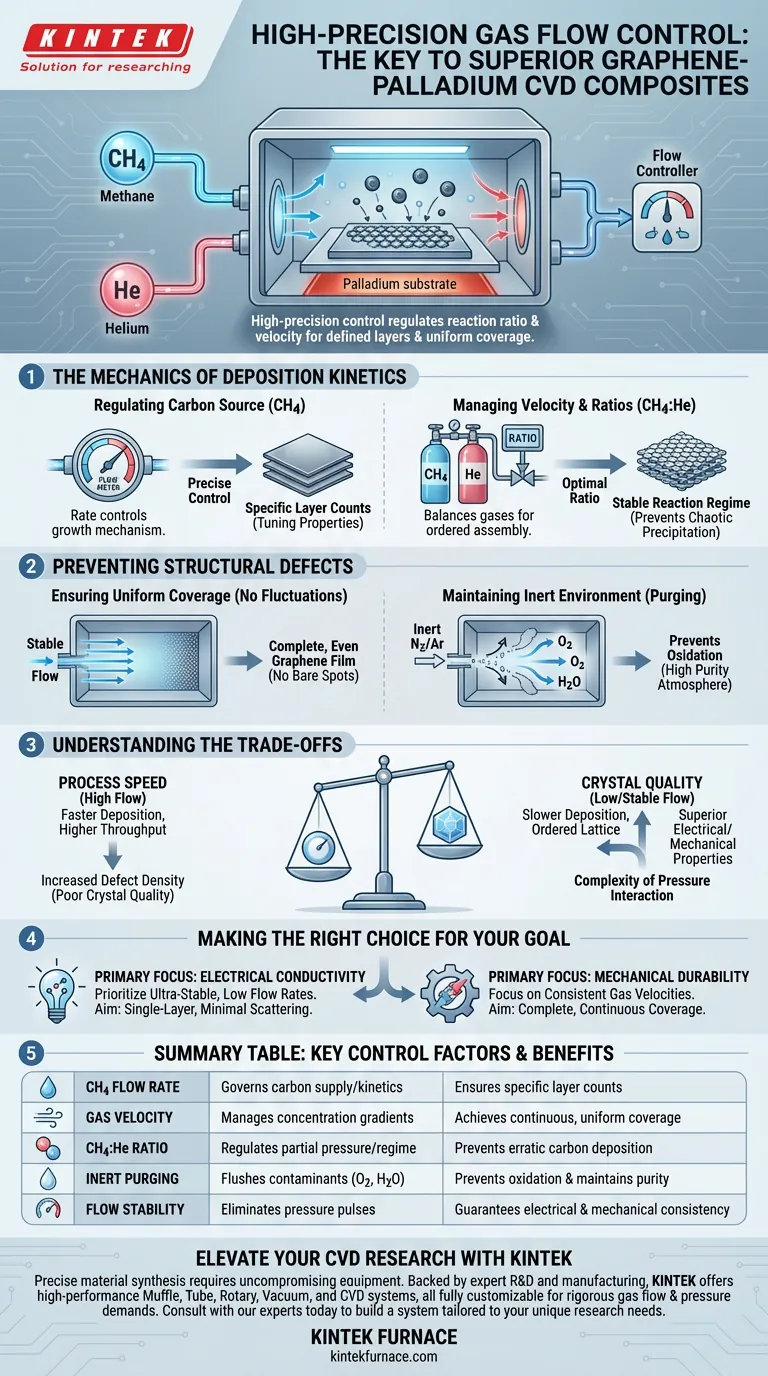

La meccanica della cinetica di deposizione

Regolazione dell'apporto di sorgente di carbonio

Nel processo CVD di grafene-palladio, il metano funge tipicamente da materia prima di carbonio. La velocità con cui viene fornito questo carbonio è la variabile diretta che controlla il meccanismo di crescita.

Se il flusso è troppo elevato, gli atomi di carbonio possono depositarsi troppo rapidamente, portando a una crescita incontrollata a più strati. Al contrario, un controllo di precisione consente la sintesi di conteggi di strati specifici, essenziale per ottimizzare le proprietà del materiale.

Gestione della velocità e dei rapporti dei gas

Non è sufficiente introdurre semplicemente il gas nella camera; la velocità e il rapporto dei gas devono essere bilanciati.

Il riferimento primario evidenzia la relazione critica tra metano ed elio. L'elio agisce spesso come trasportatore o diluente, aiutando a gestire la pressione parziale della sorgente di carbonio. Mantenere un rapporto esatto garantisce che la reazione rimanga in un regime favorevole all'assemblaggio atomico ordinato piuttosto che alla precipitazione caotica.

Prevenzione dei difetti strutturali

Garantire una copertura uniforme

Un substrato di palladio richiede un apporto costante di reagenti per ottenere un rivestimento omogeneo. Le fluttuazioni del flusso di gas creano gradienti di concentrazione all'interno della fornace.

Questi gradienti portano a una deposizione non uniforme, dove alcune aree del substrato ricevono troppo carbonio mentre altre rimangono scoperte. I controller ad alta precisione eliminano queste pulsazioni, garantendo che il film di grafene copra la superficie del palladio in modo completo e uniforme.

Mantenimento di un ambiente inerte

Sebbene la reazione principale coinvolga metano ed elio, dati supplementari suggeriscono l'importanza più ampia dell'esclusione dei contaminanti. I sistemi di flusso di precisione vengono spesso utilizzati per introdurre gas inerti come azoto o argon durante le fasi di riscaldamento.

Questo flusso positivo di gas inerte aiuta a eliminare ossigeno e vapore acqueo. Controllando rigorosamente questo flusso di "sfondo", si previene l'ossidazione del trasportatore di carbonio o del substrato, che altrimenti comprometterebbe la purezza dell'atmosfera di reazione.

Comprendere i compromessi

Velocità del processo vs. qualità del cristallo

Spesso esiste una tensione tra la velocità di produzione e la qualità del reticolo cristallino.

Flussi di gas più elevati possono accelerare il processo di deposizione, aumentando la produttività. Tuttavia, ciò comporta spesso un aumento della densità dei difetti, poiché gli atomi di carbonio hanno meno tempo per diffondersi e trovare le loro posizioni reticolari ideali.

Complessità dell'interazione di pressione

Il controllo del flusso non può essere considerato isolatamente; è intrinsecamente legato alla pressione della camera.

Come notato in contesti CVD più ampi, i sistemi a vuoto lavorano in tandem con i controller di flusso per mantenere un ambiente stabile. La modifica della portata del gas influisce inevitabilmente sulla pressione della camera, richiedendo un sofisticato ciclo di controllo per mantenere le specifiche condizioni di bassa pressione necessarie per una crescita uniforme del film.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo CVD di grafene-palladio, allinea la tua strategia di controllo del flusso con i tuoi specifici requisiti di materiale:

- Se il tuo obiettivo principale è la conducibilità elettrica: Dai priorità a flussi ultra-stabili e bassi per ottenere grafene monostrato con centri di scattering minimi.

- Se il tuo obiettivo principale è la durabilità meccanica: Concentrati sulla garanzia di velocità del gas costanti per garantire una copertura completa e continua del substrato di palladio senza interruzioni.

In definitiva, l'affidabilità del tuo materiale composito è un riflesso diretto della stabilità del tuo sistema di erogazione del gas.

Tabella riassuntiva:

| Fattore di controllo | Impatto sul composito grafene-palladio | Beneficio chiave |

|---|---|---|

| Portata CH4 | Governa l'apporto di carbonio e la cinetica di deposizione | Garantisce conteggi di strati specifici |

| Velocità del gas | Gestisce i gradienti di concentrazione nella fornace | Ottiene una copertura continua e uniforme |

| Rapporto CH4:He | Regola la pressione parziale e il regime di reazione | Previene la deposizione erratica di carbonio |

| Purga inerte | Elimina ossigeno e vapore acqueo dalla camera | Previene l'ossidazione e mantiene la purezza |

| Stabilità del flusso | Elimina impulsi di pressione e fluttuazioni | Garantisce coerenza elettrica e meccanica |

Migliora la tua ricerca CVD con KINTEK

La sintesi precisa dei materiali richiede attrezzature senza compromessi. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze di flusso di gas e pressione dello sviluppo di compositi avanzati.

Sia che tu stia ottimizzando la conducibilità elettrica o la durabilità meccanica, le nostre forni da laboratorio specializzati ad alta temperatura forniscono la stabilità che i tuoi materiali meritano. Consulta i nostri esperti oggi stesso per costruire un sistema su misura per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali sono i vantaggi dello sviluppo di nuovi materiali precursori per i forni a tubo CVD? Sbloccare la sintesi avanzata di film sottili

- Quali sono i vantaggi della deposizione chimica da fase vapore? Ottenere rivestimenti superiori e uniformi su complesse superfici 3D

- Perché viene utilizzato un arrangiamento di crescita confinato nello spazio per il CVD di epsilon-Fe2O3? Sblocco della precisione dei nanosheet ultrasottili

- In che modo l'integrazione dei forni a tubo CVD con altre tecnologie può giovare alla fabbricazione dei dispositivi? Sbloccare processi ibridi avanzati

- Dove viene utilizzato il CVD? Sbloccare materiali ad alte prestazioni in elettronica, energia e aerospaziale

- Come funziona il processo CVD passo dopo passo? Padroneggiare la deposizione di film sottili per il tuo laboratorio

- Qual è un sottotipo comune di forno CVD e come funziona? Scopri il forno a tubo CVD per film sottili uniformi

- Quali sono le caratteristiche chiave dei forni CVD? Sblocca la deposizione di film sottili di precisione