In sostanza, i principali vantaggi della deposizione chimica da fase vapore (CVD) sono la sua eccezionale capacità di applicare rivestimenti uniformi su complesse superfici 3D, la sua elevata velocità di deposizione e la sua flessibilità nel creare film ad alta purezza con composizioni personalizzate. Questo processo è una pietra angolare dell'industria dei semiconduttori proprio perché la reazione chimica al centro della CVD consente un livello di controllo e qualità difficili da ottenere con altri metodi.

Sebbene esistano molte tecniche di rivestimento, il punto di forza unico della CVD è l'uso di una reazione chimica. Ciò le consente di "far crescere" un film solido di alta qualità a partire da precursori gassosi, consentendole di conformarsi perfettamente a forme intricate e di costruire complesse strutture di materiale strato dopo strato.

Come funziona la deposizione chimica da fase vapore

La deposizione chimica da fase vapore è un processo in cui un substrato (l'oggetto da rivestire) viene posto in una camera di reazione ed esposto a uno o più precursori chimici volatili.

Quando questi gas precursori interagiscono sulla superficie del substrato riscaldato o nelle sue vicinanze, reagiscono o si decompongono, lasciando dietro di sé un materiale solido sotto forma di film sottile. Gli altri sottoprodotti della reazione vengono quindi sfiatati dalla camera.

Pensala non come allo spruzzare una superficie, ma come alla creazione delle condizioni affinché un materiale cresca direttamente sul substrato da un'atmosfera chimica attentamente controllata.

Spiegazione dei vantaggi principali della CVD

La natura unica di questo processo dà origine a diversi vantaggi significativi, rendendola la scelta preferita per molte applicazioni ad alte prestazioni.

Conformità senza pari su superfici complesse

I gas precursori in un processo CVD fluiscono attorno al substrato, raggiungendo ogni area esposta. La reazione chimica avviene ovunque le condizioni (come la temperatura) siano corrette.

Ciò si traduce in un rivestimento eccezionalmente conforme. Lo spessore del film è altamente uniforme, anche all'interno di profonde trincee, fori e su geometrie tridimensionali complesse. Questo è un vantaggio importante rispetto ai metodi a linea di vista come la deposizione fisica da fase vapore (PVD), che può avere difficoltà a rivestire le aree in ombra.

Elevate velocità di deposizione per l'efficienza

I processi CVD possono spesso depositare materiale molto più velocemente di molte tecniche concorrenti.

Questa elevata velocità di deposizione rende la CVD economicamente vantaggiosa per la produzione di film relativamente spessi, riducendo i tempi di produzione e aumentando la produttività per le applicazioni industriali.

Qualità e purezza superiori del film

Poiché la CVD costruisce un film atomo per atomo attraverso una reazione chimica, può produrre materiali incredibilmente densi, puri e con una struttura cristallina altamente ordinata.

Questo controllo sulla qualità del film è fondamentale nell'industria dei semiconduttori, dove anche impurità minime o difetti strutturali in un film sottile possono rendere inutilizzabile un microchip.

Controllo dinamico sulla composizione del materiale

Durante una singola esecuzione di deposizione, la composizione dei gas precursori può essere modificata.

Ciò consente la creazione di materiali a gradiente funzionale, in cui la composizione cambia attraverso lo spessore del film. È inoltre possibile depositare strati distinti di materiali diversi l'uno sull'altro senza interrompere il vuoto, creando complesse strutture multistrato.

Comprendere i compromessi

Nessun processo è perfetto. Per prendere una decisione informata, è fondamentale comprendere le sfide associate alla CVD.

Requisiti di alta temperatura

Molti processi CVD richiedono alte temperature del substrato, spesso diverse centinaia di gradi Celsius, per guidare le necessarie reazioni chimiche.

Ciò può limitare i tipi di materiali substrato che possono essere rivestiti, poiché alcune plastiche o altri materiali sensibili alla temperatura possono danneggiarsi o fondere.

Gestione dei precursori e dei sottoprodotti

Le sostanze chimiche precursori utilizzate nella CVD possono essere tossiche, infiammabili o corrosive.

Procedure adeguate di manipolazione, stoccaggio ed eliminazione sono fondamentali per la sicurezza e la conformità ambientale. Allo stesso modo, i sottoprodotti gassosi della reazione devono essere trattati in sicurezza prima di essere sfiatati.

Complessità del processo

L'ottimizzazione di un processo CVD comporta una complessa interazione di variabili, tra cui temperatura, pressione, velocità di flusso dei gas e chimica della camera. Ottenere un processo stabile e ripetibile richiede notevoli competenze e attrezzature di controllo sofisticate. Sebbene non richieda sempre un vuoto *ultra-elevato* come alcuni metodi, è comunque fondamentalmente un processo basato sul vuoto che richiede un controllo preciso.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione corretto dipende interamente dai requisiti specifici del tuo progetto.

- Se la tua priorità è rivestire una parte 3D complessa con un film uniforme: L'eccellente conformità della CVD la rende la scelta superiore.

- Se la tua priorità è produrre film cristallini ad alta purezza per l'elettronica: La CVD offre il controllo a livello atomico necessario per materiali ad alte prestazioni.

- Se la tua priorità è depositare un film spesso in modo rapido ed efficiente: Le elevate velocità di deposizione della CVD sono un vantaggio significativo.

- Se stai rivestendo una superficie semplice e piatta e il costo è il motore principale: Una tecnica a linea di vista più semplice come lo sputtering (un metodo PVD) potrebbe essere più adatta.

In definitiva, la potenza della CVD risiede nella sua capacità di tradurre un controllo chimico preciso in materiali funzionali ad alte prestazioni.

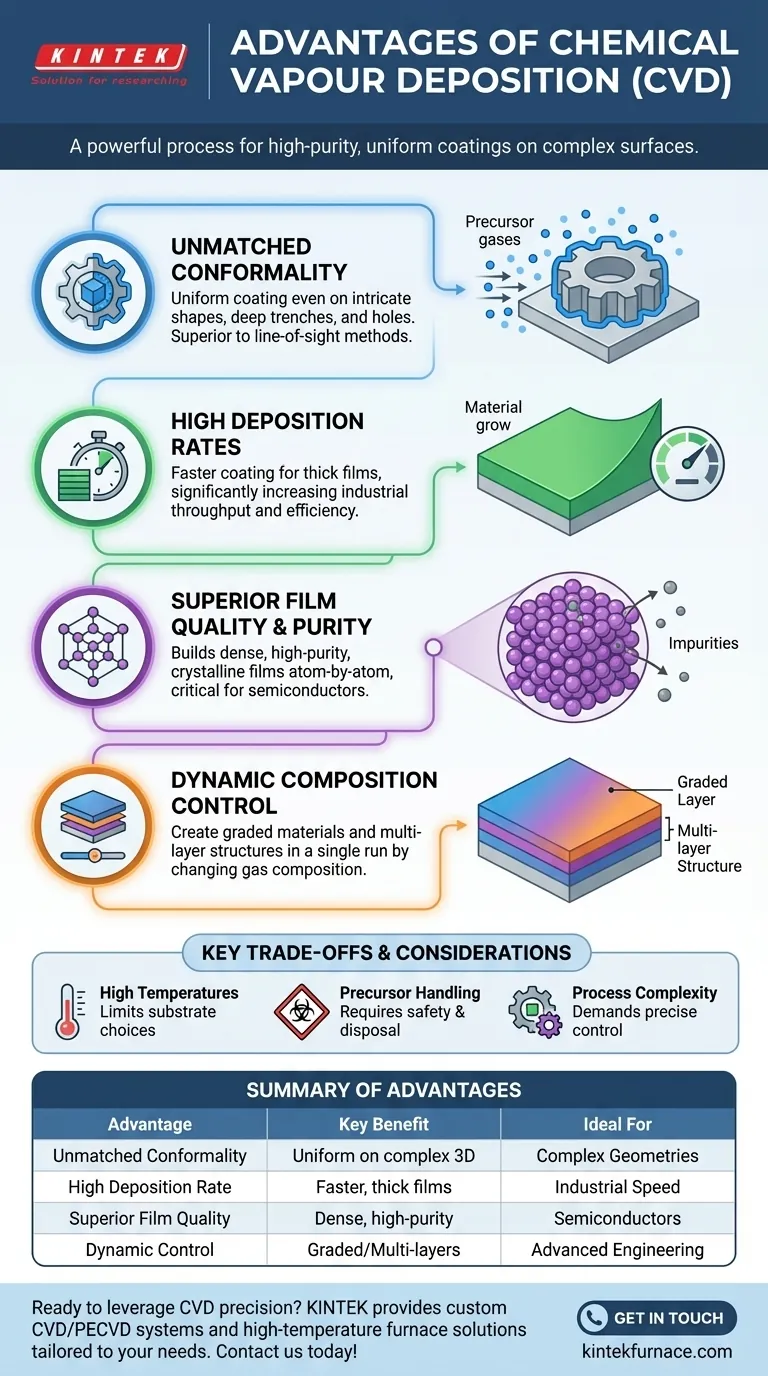

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Conformità senza pari | Rivestimento uniforme anche su superfici 3D complesse, trincee e fori | Geometrie complesse che richiedono una copertura coerente |

| Elevata velocità di deposizione | Processo di rivestimento più rapido, che consente film spessi e alta produttività | Applicazioni industriali che richiedono efficienza e velocità |

| Qualità e purezza superiori del film | Film cristallini densi e di elevata purezza con difetti minimi | Applicazioni nei semiconduttori, nell'elettronica e nei materiali ad alte prestazioni |

| Controllo dinamico della composizione | Capacità di creare materiali a gradiente e strutture multistrato senza interrompere il vuoto | Ingegneria dei materiali avanzata e architetture di film complesse |

Pronto a sfruttare la precisione della CVD per le tue esigenze di rivestimento avanzato?

In KINTEK, combiniamo una R&S eccezionale con la produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. La nostra linea di prodotti, che include forni a tubo, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è progettata per supportare la deposizione uniforme e ad alta purezza su superfici complesse. Con le nostre profonde capacità di personalizzazione, possiamo aiutarti a ottenere il controllo chimico preciso necessario per una qualità e prestazioni superiori del film.

Contattaci oggi per discutere come le nostre soluzioni CVD possono migliorare le capacità del tuo laboratorio → Contattaci

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico