La crescita confinata nello spazio viene utilizzata nella deposizione chimica da vapore (CVD) di epsilon-Fe2O3 per forzare meccanicamente e chimicamente il materiale in una specifica configurazione geometrica. Creando un ambiente chimico locale quasi statico all'interno di uno spazio di dimensioni ridotte, questo arrangiamento spinge il materiale a crescere verso l'esterno anziché verso l'alto, con conseguente uniformità superiore del film sottile.

Concetto chiave: Impilando i substrati faccia a faccia, il processo equalizza la pressione parziale dei reagenti e sopprime la rapida crescita verticale. Questo meccanismo è la chiave per trasformare l'epsilon-Fe2O3 non stratificato in nanosheet ultrasottili di grandi dimensioni con un controllo preciso dello spessore.

La meccanica del micro-ambiente

Creazione di una zona quasi statica

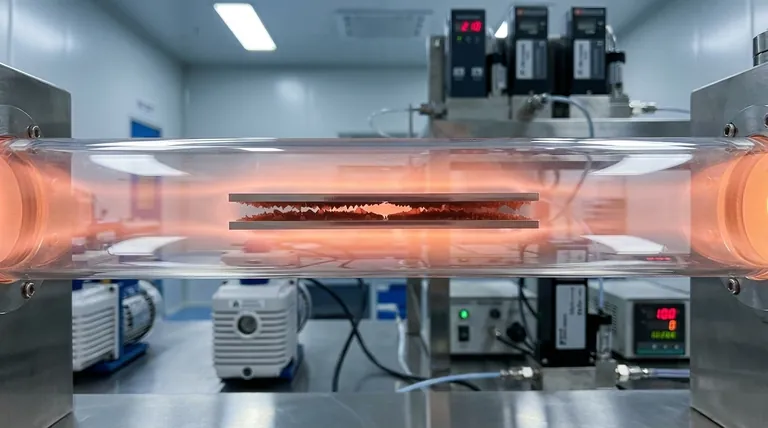

L'arrangiamento confinato nello spazio viene tipicamente ottenuto impilando due substrati faccia a faccia.

Questa configurazione crea uno spazio ristretto di dimensioni ridotte tra le superfici. All'interno di questo spazio, la dinamica del flusso di gas passa da turbolenta o a flusso rapido a uno stato quasi statico, stabilizzando l'atmosfera chimica locale.

Uniformità della pressione parziale

In una tipica configurazione CVD a flusso aperto, la concentrazione dei reagenti può variare in modo significativo attraverso il substrato.

Lo spazio confinato garantisce una pressione parziale dei reagenti altamente uniforme. Questa uniformità garantisce che il potenziale chimico che guida la crescita sia coerente in tutta l'area di deposizione, riducendo i difetti causati dai gradienti di concentrazione.

Controllo della geometria dei grani

Promozione dell'espansione laterale

L'obiettivo principale di questo arrangiamento è influenzare la direzione della crescita cristallina.

Le specifiche condizioni di pressione parziale all'interno dello spazio confinato promuovono l'espansione laterale dei grani di epsilon-Fe2O3. Ciò incoraggia il materiale a espandersi orizzontalmente, creando efficacemente una struttura 2D da un materiale che non è naturalmente stratificato.

Inibizione dell'impilamento 3D

Senza confinamento spaziale, i cristalli tendono a sovrapporsi l'uno all'altro.

Questo arrangiamento inibisce specificamente il rapido impilamento tridimensionale. Sopprimendo la crescita verticale, il metodo impedisce la formazione di aggregati spessi e irregolari e favorisce invece la formazione di nanosheet lisci e continui.

Comprensione dei compromessi

Limitazioni di diffusione

Mentre la creazione di un ambiente quasi statico migliora l'uniformità, essa modifica il meccanismo di trasporto di massa.

I reagenti devono diffondersi nello spazio confinato, il che può potenzialmente limitare la velocità di deposizione rispetto ai metodi a flusso diretto. Il processo privilegia la qualità cristallografica e la geometria rispetto alla velocità di deposizione grezza.

Complessità dell'installazione

L'implementazione di un arrangiamento di impilamento faccia a faccia aggiunge una variabile meccanica al processo CVD.

Garantire che lo spazio rimanga costante e che i substrati siano perfettamente allineati è fondamentale. Qualsiasi variazione nella spaziatura potrebbe portare a gradienti nello spessore del film, annullando i vantaggi del confinamento.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo arrangiamento di crescita è adatto alle tue specifiche esigenze di fabbricazione, considera quanto segue:

- Se il tuo obiettivo principale sono i nanosheet ad alto rapporto d'aspetto: questo metodo è essenziale, poiché forza la crescita laterale e inibisce l'accumulo verticale.

- Se il tuo obiettivo principale è il controllo preciso dello spessore: l'ambiente quasi statico offre un regime cinetico più stabile per la messa a punto di dimensioni ultrasottili.

La geometria dello spazio di reazione è importante quanto la temperatura e il flusso di gas nel definire la morfologia finale del tuo film sottile.

Tabella riassuntiva:

| Caratteristica | Arrangiamento CVD standard | Arrangiamento CVD confinato nello spazio |

|---|---|---|

| Direzione di crescita | Impilamento 3D rapido / Verticale | Espansione laterale / Orizzontale |

| Dinamica dei gas | Turbolenta / Flusso rapido | Micro-ambiente quasi statico |

| Pressione parziale | Gradiente variabile | Distribuzione uniforme |

| Morfologia | Aggregati irregolari / Film spessi | Nanosheet ultrasottili e lisci |

| Priorità principale | Velocità di deposizione | Qualità cristallografica e geometria |

Migliora la tua ricerca sui film sottili con KINTEK

La precisione nella sintesi di epsilon-Fe2O3 richiede più della semplice chimica; richiede il giusto controllo termico e atmosferico. In KINTEK, siamo specializzati nella progettazione di sistemi CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della crescita confinata nello spazio.

Il nostro valore per te:

- Soluzioni personalizzabili: Dai forni a muffola e tubolari ai sistemi specializzati per vuoto e CVD, la nostra attrezzatura è su misura per le tue specifiche esigenze di ricerca.

- Supporto R&S esperto: Sfrutta la nostra esperienza produttiva per ottenere una pressione parziale dei reagenti perfetta e un'uniformità termica.

- Controllo di precisione: I nostri sistemi ti consentono di padroneggiare l'espansione laterale dei grani e inibire l'impilamento 3D per una qualità superiore dei nanosheet.

Pronto a trasformare la tua fabbricazione di materiali? Contatta KINTEK oggi stesso per discutere come i nostri forni ad alta temperatura da laboratorio possono ottimizzare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Wuhong Xue, Xiaohong Xu. Stable antivortices in multiferroic ε-Fe2O3 with the coalescence of misaligned grains. DOI: 10.1038/s41467-025-55841-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge un sistema di rivestimento a evaporazione termica nella sintesi di GeCC? Semina di precisione per la crescita di nanofili

- Come funziona la deposizione chimica da vapore termica? Scopri la deposizione di film sottili ad alta purezza

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica

- Quali fattori contribuiscono all'alto costo dei processi CVD? Scopri i driver chiave e gli insight per il risparmio sui costi

- In che modo il CVD ottiene film ad alta purezza e uniformi? Padroneggiare la deposizione precisa dei film per risultati superiori

- Cos'è un forno CVD e qual è la sua funzione principale?Scoprite la deposizione di precisione di film sottili

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Come facilita un forno a doppia zona di temperatura la sintesi di beta-Cu2-xSe? Controllo Termico AP-CVD Master