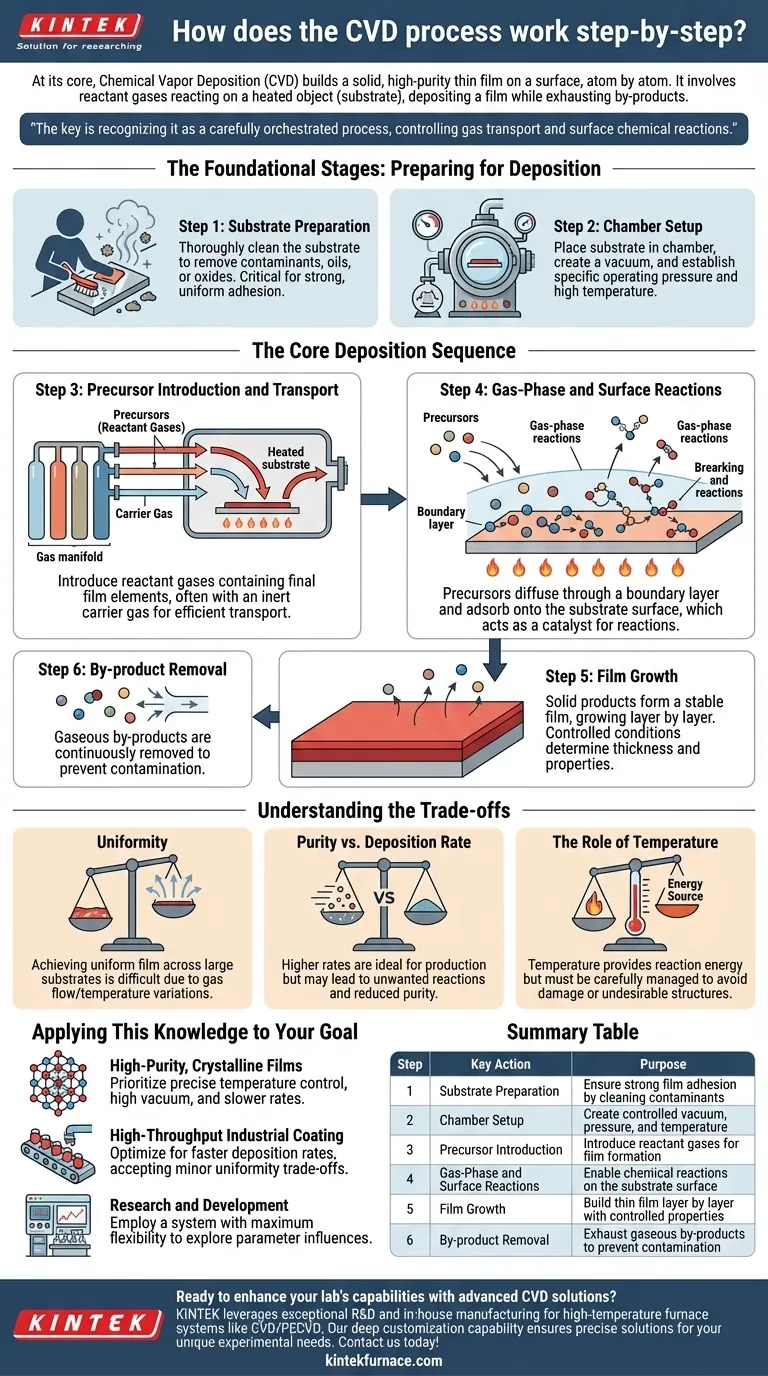

Nella sua essenza, il processo di deposizione chimica da fase vapore (CVD) è un metodo sofisticato per costruire un film sottile solido e di elevata purezza su una superficie, atomo per atomo. Implica l'introduzione di gas reagenti specifici, o "precursori", in una camera controllata dove reagiscono chimicamente sulla superficie di un oggetto riscaldato (il substrato) o nelle sue vicinanze. Questa reazione deposita un materiale solido come rivestimento sottile, mentre i sottoprodotti gassosi vengono evacuati.

La chiave per comprendere la CVD non è solo memorizzare i passaggi, ma riconoscerla come un processo attentamente orchestrato. Il successo dipende dal controllo preciso del trasporto dei gas verso una superficie e delle reazioni chimiche che si verificano una volta che sono arrivati.

Le Fasi Fondamentali: Preparazione alla Deposizione

Prima che qualsiasi rivestimento possa essere formato, l'ambiente e il substrato devono essere meticolosamente preparati. Questi passaggi iniziali sono tassativi per ottenere un film di alta qualità e ben aderente.

Step 1: Preparazione del Substrato

L'oggetto da rivestire, noto come substrato, deve essere accuratamente pulito. Ciò rimuove eventuali contaminanti, oli o ossidi dalla superficie.

Una pulizia adeguata è fondamentale perché assicura che il film depositato aderisca saldamente e uniformemente al substrato.

Step 2: Configurazione della Camera

Il substrato pulito viene posizionato all'interno della camera di reazione CVD. La camera viene quindi sigillata e portata a uno stato altamente controllato.

Ciò comporta tipicamente la creazione di un vuoto per rimuovere i gas atmosferici e quindi l'instaurazione di una specifica pressione e temperatura operative, che possono essere estremamente elevate.

La Sequenza di Deposizione Centrale

Una volta che l'ambiente è stabile, inizia il processo attivo di crescita del film. Questa sequenza comporta un flusso continuo di gas e una serie di trasformazioni chimiche e fisiche.

Step 3: Introduzione e Trasporto dei Precursori

Uno o più gas reagenti, chiamati precursori, vengono introdotti nella camera a una velocità di flusso precisa. Questi precursori contengono gli elementi atomici necessari per il film finale.

Spesso si utilizza un gas di trasporto inerte come argon o idrogeno per diluire i precursori e trasportarli in modo efficiente verso il substrato attraverso un processo di convezione.

Step 4: Reazioni in Fase Gassosa e Superficiali

Mentre i gas si avvicinano al substrato caldo, si forma sopra la superficie una regione di gas sottile e a lento movimento chiamata strato limite. I precursori devono diffondersi attraverso questo strato.

Alcune reazioni chimiche possono avvenire in fase gassosa, ma le reazioni più cruciali avvengono direttamente sulla superficie del substrato. Le molecole di precursore si adsorbono (si attaccano) sulla superficie, che funge da catalizzatore, scomponendole e consentendo la formazione del film.

Step 5: Crescita del Film

I prodotti solidi derivanti dalla reazione superficiale iniziano a formare un film stabile. Questo film cresce strato dopo strato man mano che arrivano più molecole di precursore, reagiscono e si legano alla superficie.

Il controllo preciso della temperatura, della pressione e delle velocità di flusso del gas determina lo spessore, la composizione e le proprietà finali del film.

Step 6: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche indesiderati sottoprodotti gassosi.

Questi sottoprodotti volatili si desorbidiscono (si staccano) dalla superficie e vengono continuamente rimossi dalla camera dal flusso di gas e da un sistema di scarico. Una rimozione efficiente è essenziale per prevenire la contaminazione del film.

Comprendere i Compromessi

La CVD è un processo potente, ma è governato da un delicato equilibrio di fattori fisici e chimici in competizione. Comprendere questi compromessi è fondamentale per padroneggiare la tecnica.

La Sfida dell'Uniformità

Ottenere uno spessore del film perfettamente uniforme su un substrato di grandi dimensioni è difficile. Le variazioni nel flusso di gas o nella temperatura possono causare la variazione dello spessore dello strato limite, portando a una deposizione più rapida in alcune aree e più lenta in altre.

Purezza vs. Velocità di Deposizione

Eseguire il processo a temperature e pressioni più elevate può aumentare la velocità di deposizione, il che è ideale per la produzione industriale. Tuttavia, ciò può talvolta portare a reazioni indesiderate in fase gassosa che creano particelle, riducendo la purezza del film.

Il Ruolo della Temperatura

La temperatura è la leva principale per il controllo della CVD. Fornisce l'energia necessaria per guidare le reazioni chimiche, ma deve essere gestita attentamente. Troppo bassa, e la reazione non si verificherà; troppo alta, e si rischia di danneggiare il substrato o creare strutture del film indesiderate.

Applicare Questa Conoscenza al Tuo Obiettivo

Il processo CVD ottimale dipende interamente dal tuo obiettivo. Usa questi principi per guidare il tuo approccio.

- Se il tuo obiettivo principale è creare film cristallini di elevata purezza: Dai priorità al controllo preciso della temperatura, a un vuoto di alta qualità e a velocità di deposizione più lente per garantire una perfetta disposizione atomica.

- Se il tuo obiettivo principale è il rivestimento industriale ad alto rendimento: Ottimizza per velocità di deposizione più rapide aumentando la concentrazione del precursore e la temperatura, accettando potenziali compromessi minori nell'uniformità del film.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Utilizza un sistema con la massima flessibilità sui flussi di gas, la pressione e la temperatura per esplorare come ogni parametro influenzi le proprietà finali del materiale.

Padroneggiare la CVD significa orchestrare questa sequenza di trasporto fisico e chimica superficiale per costruire materiali con precisione dalle fondamenta.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Preparazione del Substrato | Garantire una forte adesione del film pulendo i contaminanti |

| 2 | Configurazione della Camera | Creare vuoto, pressione e temperatura controllati |

| 3 | Introduzione del Precursore | Introdurre i gas reagenti per la formazione del film |

| 4 | Reazioni in Fase Gassosa e Superficiali | Abilitare le reazioni chimiche sulla superficie del substrato |

| 5 | Crescita del Film | Costruire il film sottile strato per strato con proprietà controllate |

| 6 | Rimozione dei Sottoprodotti | Evacuare i sottoprodotti gassosi per prevenire la contaminazione |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni CVD avanzate? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire sistemi a forno ad alta temperatura come CVD/PECVD, Muffle, Tube, Rotary, forni a vuoto e a atmosfera. La nostra forte capacità di profonda personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche nella deposizione di film sottili. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi CVD!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica