La Deposizione Chimica da Vapore (CVD) è una tecnologia fondamentale utilizzata per produrre i materiali più avanzati che alimentano il nostro mondo. Le sue applicazioni spaziano nei settori dell'elettronica, dell'energia, dell'aerospaziale e biomedico, dove viene utilizzata per creare di tutto, dai microchip nel tuo telefono ai rivestimenti protettivi su parti di motori a reazione e strati biocompatibili su impianti medici.

In fondo, il CVD non riguarda solo una singola applicazione, ma una capacità fondamentale: la capacità di costruire film di materiale ad alta purezza e ultrasottili, uno strato atomico alla volta. Questo controllo preciso è il motivo per cui è diventato indispensabile per quasi ogni campo della tecnologia moderna.

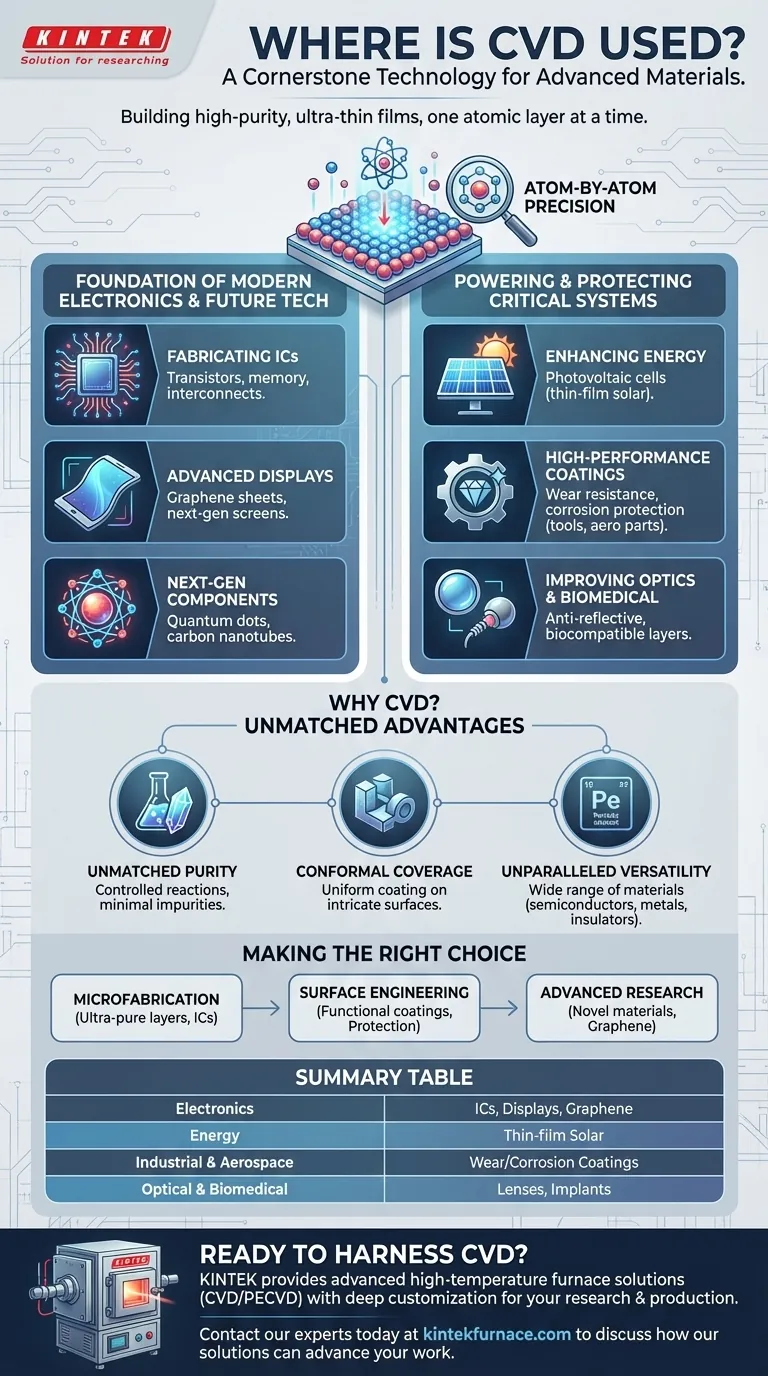

Le Fondamenta dell'Elettronica Moderna

Il CVD è il cavallo di battaglia dell'industria dei semiconduttori. La fabbricazione di microelettronica complessa sarebbe impossibile senza la sua capacità di depositare strati incontaminati e funzionali su scala microscopica.

Fabbricazione di Circuiti Integrati

I processori e i chip di memoria che costituiscono il cervello di ogni dispositivo elettronico si basano sul CVD. Viene utilizzato per depositare i film sottili che creano i transistor, inclusi strati semiconduttori attivi (come silicio o arseniuro di gallio), dielettrici di gate isolanti e interconnessioni metalliche conduttive (come il tungsteno).

Costruzione di Display Avanzati

I display di nuova generazione per televisori e dispositivi mobili sfruttano materiali sintetizzati tramite CVD. Ad esempio, è un metodo chiave per produrre fogli di grafene di grandi dimensioni, che promettono di consentire schermi flessibili, trasparenti e altamente efficienti.

Abilitare Componenti di Nuova Generazione

La tecnologia è anche strumentale nella creazione di nuovi materiali per l'elettronica futura. Ciò include la sintesi di punti quantici per display più efficienti e nanotubi di carbonio per transistor e interconnessioni avanzate.

Alimentare e Proteggere Sistemi Critici

Oltre ai microchip, il CVD è essenziale per creare componenti robusti ed efficienti per applicazioni energetiche, industriali e ottiche. Il suo valore risiede nella modifica della superficie di un materiale per conferirgli proprietà completamente nuove.

Migliorare la Produzione di Energia

Il CVD è ampiamente utilizzato nell'industria solare per la produzione di celle fotovoltaiche. Deposita i film sottili di polisilicio amorfo che sono responsabili della conversione della luce solare in elettricità, contribuendo direttamente all'efficienza dei pannelli solari.

Creazione di Rivestimenti ad Alte Prestazioni

Il processo può applicare rivestimenti eccezionalmente duri e durevoli su una varietà di superfici. I film di diamante sintetico sugli utensili da taglio aumentano drasticamente la loro durata, mentre i rivestimenti specializzati su parti automobilistiche e aerospaziali forniscono una resistenza critica all'usura e alla corrosione.

Miglioramento dei Dispositivi Ottici

Dagli occhiali da sole di tutti i giorni agli strumenti scientifici specializzati, il CVD viene utilizzato per applicare film sottili che controllano la riflessione e la trasmissione della luce. Ciò include rivestimenti antiriflesso sulle lenti, strati di blocco UV sul vetro architettonico e strati protettivi sulle finestre ottiche utilizzate in ambienti difficili.

Comprendere i Compromessi: Perché viene scelto il CVD

Il CVD non è sempre il metodo più semplice o economico per applicare un film, ma viene scelto quando prestazioni e precisione non sono negoziabili. La sua predominanza deriva da tre vantaggi chiave che altre tecniche non possono facilmente eguagliare.

Purezza Ineguagliabile

Poiché il CVD si basa su reazioni chimiche controllate utilizzando gas precursori altamente puri, i film risultanti sono eccezionalmente puri. Questo è fondamentale nella produzione di semiconduttori, dove anche impurità microscopiche possono causare il malfunzionamento di un dispositivo.

Copertura Conforme

A differenza dei metodi di deposizione a linea di vista, i gas CVD possono rivestire tutte le superfici di un oggetto tridimensionale complesso con un film perfettamente uniforme. Questa "copertura conforme" è essenziale per garantire una protezione completa su parti intricate e per la fabbricazione di transistor moderni non planari.

Versatilità Ineguagliabile

L'enorme varietà di prodotti chimici precursori disponibili consente al CVD di depositare una vasta gamma di materiali. Ciò include semiconduttori (silicio), isolanti (ossidi, nitruri) e metalli puri (tungsteno), rendendolo una piattaforma unica e flessibile per la costruzione di dispositivi complessi e multistrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il CVD è guidata dalle specifiche proprietà del materiale che si desidera ottenere.

- Se il tuo obiettivo principale è la microfabbricazione: il CVD è lo standard industriale per la creazione degli strati ultra-puri e atomicamente precisi richiesti per transistor e circuiti integrati.

- Se il tuo obiettivo principale è l'ingegneria delle superfici: il CVD è la scelta ideale per aggiungere un rivestimento funzionale ad alte prestazioni, come resistenza all'usura, protezione dalla corrosione o biocompatibilità, a un componente.

- Se il tuo obiettivo principale è la ricerca su materiali avanzati: il CVD fornisce il controllo preciso necessario per sintetizzare ed esplorare nuovi materiali come grafene, nanotubi di carbonio e punti quantici.

In definitiva, la Deposizione Chimica da Vapore è il processo abilitante che trasforma le materie prime in superfici funzionali ad alte prestazioni.

Tabella riassuntiva:

| Area di Applicazione | Usi Chiave del CVD |

|---|---|

| Elettronica | Fabbricazione di transistor, chip di memoria e display avanzati (es. grafene). |

| Energia | Produzione di celle solari a film sottile per pannelli fotovoltaici. |

| Industriale e Aerospaziale | Applicazione di rivestimenti ultra-duri e resistenti all'usura su utensili da taglio e parti di motori. |

| Ottica e Biomedicale | Creazione di lenti antiriflesso, vetri con blocco UV e rivestimenti biocompatibili per impianti. |

Pronto a sfruttare la potenza del CVD per la tua ricerca o produzione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i processi CVD e PECVD. Sia che tu stia sviluppando semiconduttori di nuova generazione, sintetizzando nuovi materiali come il grafene o applicando rivestimenti ad alte prestazioni, la nostra linea di prodotti, che include forni a tubo, forni a vuoto e ad atmosfera e sistemi CVD/PECVD dedicati, è progettata per soddisfare le tue precise esigenze. La nostra forte capacità di personalizzazione profonda garantisce il raggiungimento dei tuoi obiettivi sperimentali o di produzione unici.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono far progredire il tuo lavoro.

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio