In sintesi, un forno per deposizione chimica da fase vapore (CVD) è una camera di reazione altamente sofisticata progettata per un unico scopo: creare film sottili solidi ad alte prestazioni da precursori gassosi. Le sue caratteristiche distintive non sono solo l'elevato calore, ma un sistema integrato di controlli ambientali estremi. Questo include una gestione precisa della temperatura, un'atmosfera o un vuoto strettamente regolato e l'introduzione controllata di gas reattivi per depositare materiale atomo per atomo su un substrato.

Un forno CVD non dovrebbe essere visto semplicemente come un forno ad alta temperatura. Il suo vero valore risiede nella sua capacità di orchestrare con precisione una reazione chimica a livello molecolare, consentendo la sintesi di materiali eccezionalmente puri e rivestimenti uniformi che sono impossibili da creare con altri metodi.

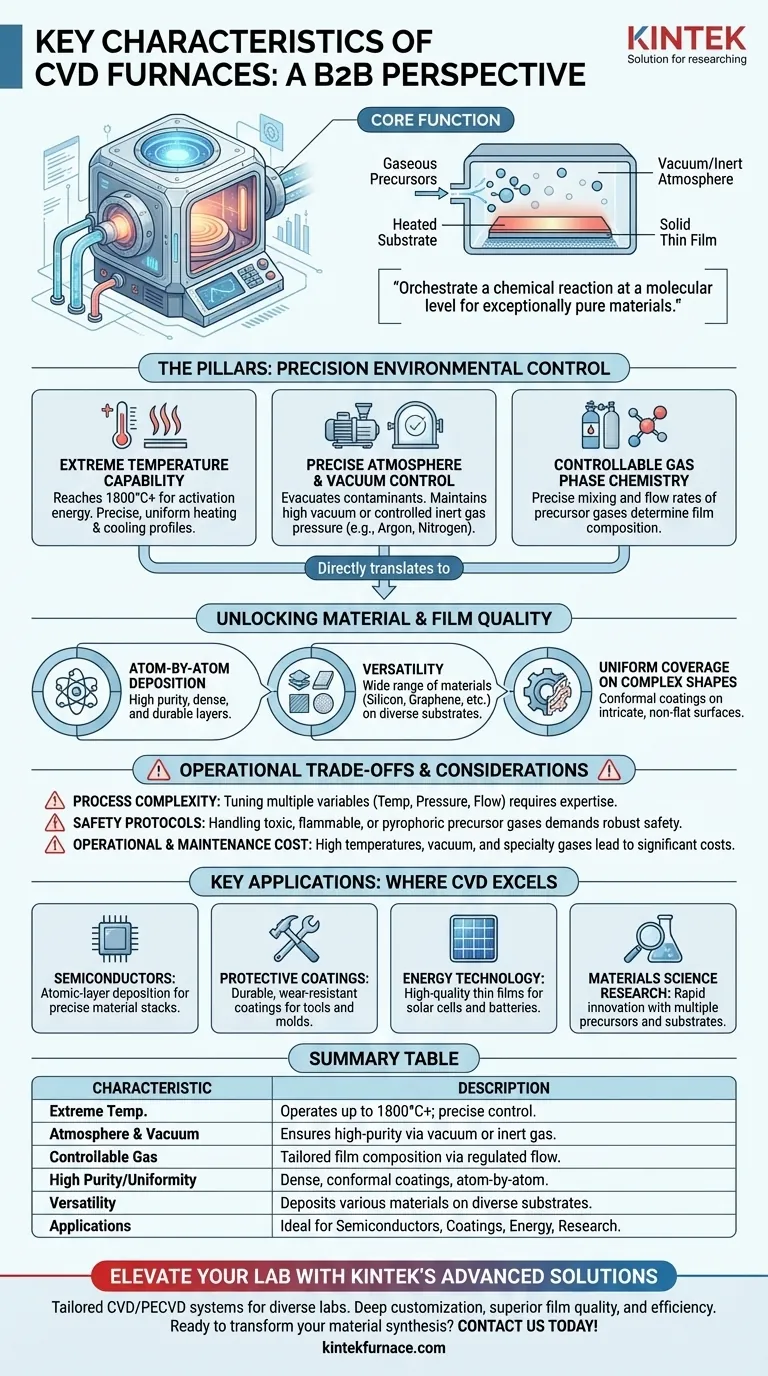

I pilastri del CVD: controllo ambientale di precisione

L'efficacia di qualsiasi processo CVD dipende dalla capacità del forno di creare e mantenere un ambiente altamente stabile e prevedibile. Questo controllo è la base su cui si costruiscono la qualità e la riproducibilità del film.

Capacità di temperatura estrema

I forni CVD sono progettati per operare a temperature molto elevate, spesso raggiungendo 1800°C o più. Questo calore fornisce l'energia di attivazione necessaria per le reazioni chimiche sulla superficie del substrato.

Cruciale è l'abbinamento a un controllo preciso della temperatura e a una distribuzione uniforme del riscaldamento. I sistemi avanzati utilizzano profili programmabili per garantire che il substrato venga riscaldato e raffreddato a una velocità esatta, il che è vitale per gestire lo stress del film e ottenere la struttura cristallina desiderata.

Controllo preciso dell'atmosfera e del vuoto

Il CVD è fondamentalmente un metodo di deposizione sotto vuoto. La camera di processo viene prima evacuata per rimuovere contaminanti come ossigeno e vapore acqueo, che altrimenti interferirebbero con la reazione.

Il sistema mantiene quindi questo vuoto o introduce gas inerti specifici (come argon o azoto) a una bassa pressione controllata. Questo controllo sull'atmosfera è irrinunciabile per la deposizione di film puri e di alta qualità.

Chimica controllabile della fase gassosa

Il forno incorpora un sofisticato sistema di erogazione del gas. Ciò consente la miscelazione e l'introduzione precise di uno o più gas precursori nella camera.

Controllando le portate e la composizione di questi gas, un operatore ha il comando diretto sulla chimica del processo di deposizione, determinando la composizione finale e le proprietà del film depositato.

Sbloccare la qualità del materiale e del film

I precisi controlli ambientali si traducono direttamente nella capacità di creare materiali con caratteristiche superiori e di applicarli in modi versatili.

Deposizione atomo per atomo per un'elevata purezza

Poiché il processo costruisce i film molecola per molecola, gli strati risultanti sono eccezionalmente densi, puri e durevoli. Questo controllo a livello atomico è ciò che distingue il CVD e lo rende essenziale per applicazioni ad alte prestazioni come la produzione di semiconduttori.

Versatilità nei materiali e nei substrati

Un singolo sistema CVD può spesso essere utilizzato per depositare un'ampia gamma di materiali, inclusi silicio, nitruro di silicio, grafene e vari rivestimenti duri. Ciò si ottiene semplicemente cambiando i gas precursori.

Inoltre, la natura gassosa del processo consente di utilizzarlo su substrati di quasi qualsiasi materiale che possa resistere alle temperature di processo.

Copertura uniforme su forme complesse

A differenza dei metodi di deposizione a vista, i gas precursori in un processo CVD possono fluire attorno e all'interno di forme complesse e tridimensionali. Ciò si traduce in un rivestimento altamente conforme e uniforme, anche su superfici intricate o non piane.

Comprendere i compromessi operativi

Sebbene potente, la tecnologia CVD presenta complessità e considerazioni intrinseche che devono essere gestite per un funzionamento di successo.

Complessità del processo e regolazione dei parametri

Il numero di variabili—temperatura, pressione, portate dei gas e tempi—crea una finestra di processo complessa. Il raggiungimento di risultati ottimizzati richiede esperienza e una sperimentazione attenta e sistematica per affinare i parametri per ogni specifica applicazione.

Sicurezza nella manipolazione dei precursori e dei gas

Molti gas precursori utilizzati nel CVD sono tossici, infiammabili o piroforici (si accendono spontaneamente all'aria). Un funzionamento sicuro e affidabile richiede robusti protocolli di sicurezza, sistemi di rilevamento delle perdite e adeguate procedure di manipolazione.

Costo di esercizio e manutenzione

Le alte temperature, i sistemi a vuoto e l'uso di gas speciali purificati contribuiscono a costi operativi significativi. La complessità dell'attrezzatura richiede anche un rigoroso programma di manutenzione preventiva per garantire affidabilità e tempi di attività.

Applicazioni chiave: dove il CVD eccelle

Le caratteristiche uniche dei forni CVD li rendono indispensabili in diversi settori ad alta tecnologia.

- Se il tuo obiettivo primario è la fabbricazione di semiconduttori all'avanguardia: il controllo preciso sulla deposizione a strati atomici di materiali come il silicio è la caratteristica più critica.

- Se il tuo obiettivo primario è lo sviluppo di rivestimenti protettivi durevoli: la capacità del forno di rivestire uniformemente utensili e stampi complessi con materiali duri e resistenti all'usura è il suo vantaggio chiave.

- Se il tuo obiettivo primario è la tecnologia energetica: la capacità di produrre celle solari a film sottile di alta qualità o componenti per batterie di nuova generazione si basa sulla purezza del materiale e sul controllo della deposizione del CVD.

- Se il tuo obiettivo primario è la ricerca sulla scienza dei materiali: la flessibilità nell'uso di più gas precursori e substrati consente una rapida innovazione e la scoperta di nuovi materiali.

Comprendere queste caratteristiche fondamentali ti consente di sfruttare la tecnologia CVD non solo come strumento, ma come porta d'accesso alla creazione avanzata di materiali.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Capacità di temperatura estrema | Funziona fino a 1800°C+ con controllo preciso per riscaldamento e raffreddamento uniformi. |

| Controllo preciso dell'atmosfera e del vuoto | Mantiene il vuoto o i gas inerti per garantire una deposizione di film ad alta purezza. |

| Chimica controllabile della fase gassosa | Utilizza gas precursori con flusso regolato per una composizione del film su misura. |

| Elevata purezza e uniformità | Consente la deposizione atomo per atomo per rivestimenti densi e conformi su forme complesse. |

| Versatilità | Deposita vari materiali (es. silicio, grafene) su diversi substrati. |

| Applicazioni | Ideale per semiconduttori, rivestimenti protettivi, tecnologia energetica e ricerca sui materiali. |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di forni CVD di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diversi laboratori. La nostra profonda personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo una qualità e un'efficienza superiori del film sottile. Pronto a trasformare la tua sintesi di materiali? Contattaci oggi per discutere come la nostra esperienza può far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura