Una fornace di sinterizzazione industriale ad alta temperatura è necessaria principalmente per generare l'ambiente termico estremo di 1500°C necessario per la lavorazione dei supporti ceramici a base di allumina. Questa specifica soglia di temperatura innesca i cambiamenti fisico-chimici che trasformano un fragile "corpo verde" estruso in una struttura rigida e porosa con la resistenza meccanica necessaria per la filtrazione industriale.

La fornace funge da catalizzatore per la trasformazione dei materiali, convertendo particelle ceramiche sciolte in uno scheletro denso e unificato attraverso la crescita dei colli di sinterizzazione. Questo processo è il fattore decisivo nello stabilire la resistenza finale, la resistenza chimica e la struttura dei pori del supporto della membrana.

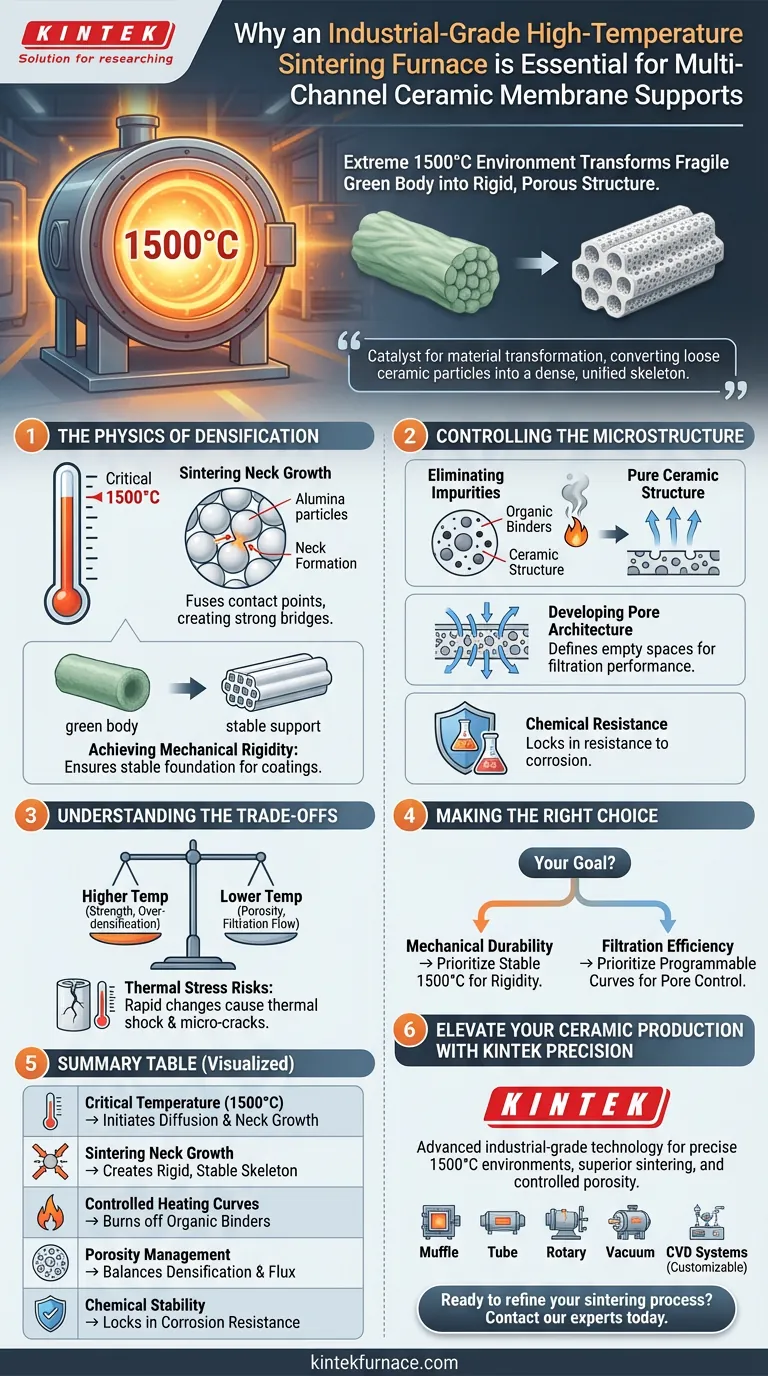

La Fisica della Densificazione

Raggiungere Temperature Critiche

La produzione di supporti multicanale robusti, in particolare quelli in allumina, richiede temperature fino a 1500°C.

I forni standard non possono mantenere questa intensità, essenziale per avviare la diffusione delle particelle ceramiche.

Crescita dei Colli di Sinterizzazione

A queste temperature elevate, le singole particelle di allumina subiscono un processo chiamato crescita dei colli di sinterizzazione.

È qui che i punti di contatto tra le particelle si fondono, creando ponti resistenti che solidificano il materiale senza fonderlo completamente.

Ottenere Rigidità Meccanica

La transizione da un "corpo verde" (la forma non cotta) a un supporto finito si basa su questa densificazione termica.

La fornace assicura che il supporto diventi una base stabile, abbastanza resistente da sopportare l'applicazione di successivi rivestimenti funzionali senza collassare o degradarsi.

Controllo della Microstruttura

Eliminazione delle Impurità

Prima che le particelle ceramiche si fondano, la fornace deve rimuovere i componenti non ceramici.

Curve di riscaldamento precise utilizzano tempi di mantenimento specifici per bruciare i leganti organici e le impurità residue utilizzate durante la fase di estrusione, lasciando una struttura ceramica pura.

Sviluppo dell'Architettura dei Pori

Il processo di cottura non solo indurisce il materiale, ma ne definisce gli spazi vuoti interni.

Il ciclo termico facilita la disposizione specifica delle particelle, formando un substrato di membrana ceramica porosa con una porosità controllata essenziale per le prestazioni di filtrazione.

Resistenza Chimica

Facilitando il legame fisico-chimico completo e la trasformazione cristallina, la fornace blocca le proprietà chimiche del materiale.

Ciò garantisce che la membrana finale possa resistere alla corrosione e agli attacchi chimici durante i processi di filtrazione industriale più impegnativi.

Comprendere i Compromessi

Temperatura vs. Porosità

Esiste un delicato equilibrio tra temperatura di cottura e capacità di filtrazione.

Temperature più elevate generalmente aumentano la resistenza meccanica, ma possono portare a una sovra-densificazione, che chiude i pori e riduce il flusso (portata) della membrana.

Rischi di Stress Termico

Sebbene il calore elevato sia necessario, rapidi cambiamenti di temperatura possono essere distruttivi.

Le fornaci industriali devono fornire un controllo preciso sui tassi di riscaldamento e raffreddamento; altrimenti, i supporti ceramici potrebbero subire shock termico, causando micro-crepe che rovinano l'integrità della struttura multicanale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il protocollo di sinterizzazione corretto per i tuoi supporti ceramici, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la durabilità meccanica: Dai priorità a una fornace in grado di mantenere temperature stabili di 1500°C per massimizzare la crescita dei colli di sinterizzazione e la rigidità del supporto.

- Se il tuo obiettivo principale è l'efficienza di filtrazione: Assicurati che la fornace offra curve di riscaldamento programmabili per controllare con precisione la rimozione dei leganti e la formazione dei pori senza sovra-densificare il substrato.

La fornace non è semplicemente una fonte di calore; è lo strumento di precisione che definisce la realtà strutturale del prodotto ceramico finale.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Supporto per Membrana Ceramica |

|---|---|

| Temperatura Critica (1500°C) | Inizia la diffusione delle particelle di allumina e la crescita dei colli di sinterizzazione. |

| Crescita dei Colli di Sinterizzazione | Fonde le particelle nei punti di contatto per creare uno scheletro rigido e stabile. |

| Curve di Riscaldamento Controllate | Brucia efficacemente i leganti organici per garantire la purezza del materiale. |

| Gestione della Porosità | Bilancia densificazione e flusso definendo la struttura dei pori interna. |

| Stabilità Chimica | Blocca la resistenza alla corrosione per l'uso in ambienti industriali aggressivi. |

Eleva la Tua Produzione Ceramica con la Precisione KINTEK

Non lasciare che cicli termici incoerenti compromettano l'integrità dei tuoi supporti ceramici multicanale. KINTEK fornisce la tecnologia avanzata di grado industriale necessaria per ottenere l'ambiente preciso di 1500°C richiesto per una crescita superiore dei colli di sinterizzazione e una porosità controllata.

Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue specifiche esigenze di forni da laboratorio o industriali ad alta temperatura. Sia che tu stia ottimizzando la durabilità meccanica o l'efficienza di filtrazione, i nostri sistemi offrono l'accuratezza termica che il tuo progetto richiede.

Pronto a perfezionare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per trovare la soluzione personalizzabile perfetta per le tue uniche applicazioni ad alta temperatura.

Guida Visiva

Riferimenti

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un forno di riscaldamento elettrico per il pre-trattamento della placcatura laser? Assicurare rivestimenti AlxCoCrCuyFeNi ad alta densità

- Qual è la funzione principale di un forno a vuoto verticale nel riciclaggio delle leghe di magnesio di scarto? Purificare il magnesio tramite sublimazione sotto vuoto

- Perché le misurazioni della densità ESL dei metalli refrattari devono utilizzare sistemi ad alto vuoto? Garantire la precisione a 3000 K+

- Quali progressi sono stati compiuti nell'efficienza energetica e nell'impatto ambientale dei forni sottovuoto? Scopri un trattamento termico più pulito ed efficiente

- Quali sono i componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto? Ottenere una separazione superiore dei vapori metallici

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto nella fusione dei metalli? Ottenere la massima purezza e controllo

- Quali vantaggi offrono i sistemi SPS rispetto alla sinterizzazione tradizionale per i diboruri ad alta entropia? Raggiungere densità del 98%+ rapidamente

- Perché è necessaria una fornace di ricottura sotto vuoto per i film di Cu2Co1-xNaxSnS4? Ottimizza la cristallizzazione del tuo film sottile