Un forno di riscaldamento elettrico funge da strumento di stabilizzazione critico nel processo di placcatura laser stabilendo un ambiente a temperatura costante prima dell'applicazione del laser. La sua funzione principale è quella di disidratare accuratamente la superficie del substrato ed evaporare i solventi organici contenuti nei leganti delle polveri AlxCoCrCuyFeNi pre-posizionate.

L'umidità e i solventi volatili sono i principali nemici dell'integrità strutturale del rivestimento. Il forno elimina questi elementi in anticipo per prevenire la rapida vaporizzazione, che causa porosità e schizzi di materiale durante il processo di placcatura laser.

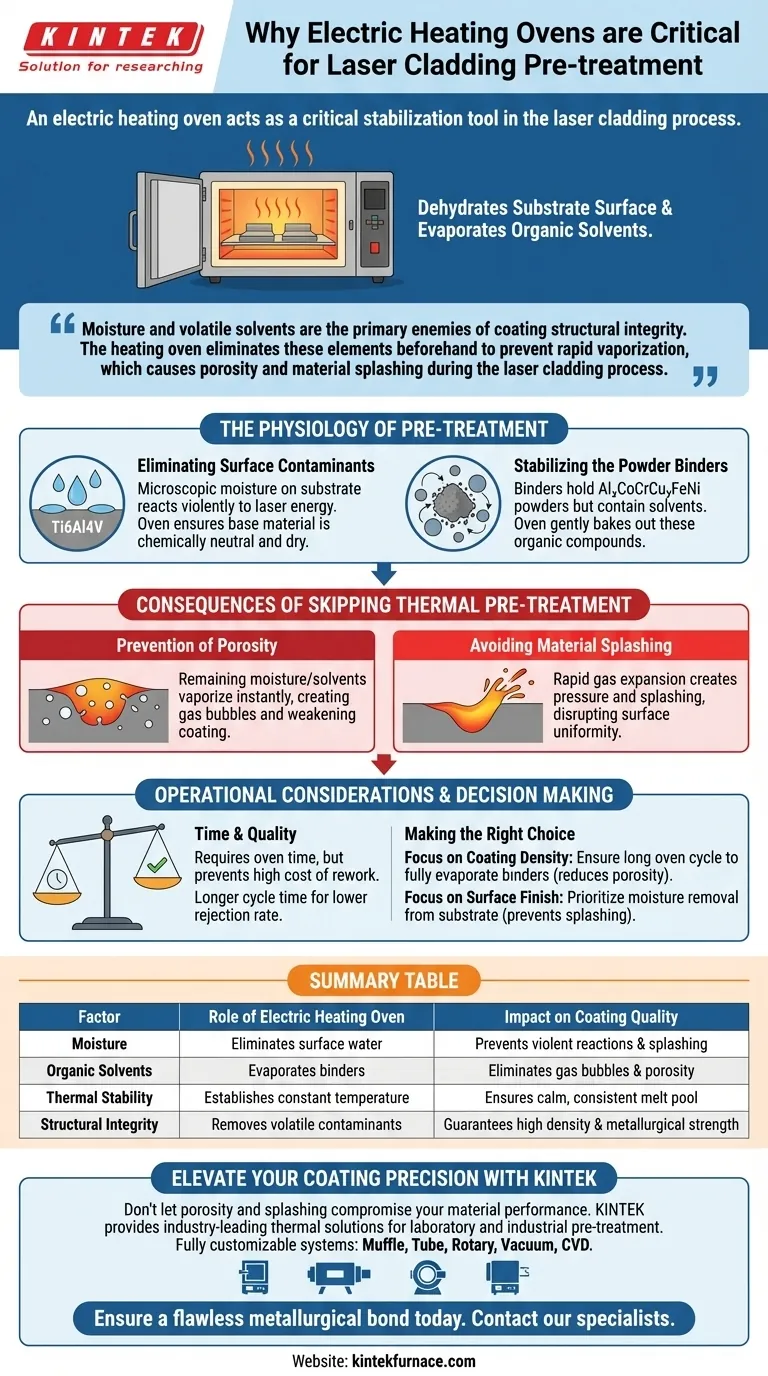

La Fisiologia del Pre-trattamento

Eliminazione dei Contaminanti Superficiali

Il substrato Ti6Al4V spesso trattiene strati microscopici di umidità sulla sua superficie. Se lasciata non trattata, questa umidità reagisce violentemente all'alta energia di un laser.

Il forno di riscaldamento elettrico fornisce un ambiente termico stabile per far evaporare completamente questa umidità. Ciò garantisce che il materiale di base sia chimicamente neutro e asciutto prima dell'inizio della placcatura.

Stabilizzazione dei Leganti in Polvere

Le polveri AlxCoCrCuyFeNi pre-posizionate si basano su leganti per mantenere la loro forma sul substrato. Questi leganti contengono tipicamente solventi organici.

Sebbene necessari per l'applicazione, questi solventi diventano contaminanti durante la fusione. Il forno funziona per cuocere delicatamente questi composti organici dal letto di polvere.

Conseguenze del Saltare il Pre-trattamento Termico

Prevenzione della Porosità

Se l'umidità o i solventi rimangono durante la placcatura laser, vaporizzano istantaneamente al contatto con il raggio laser.

Questa vaporizzazione crea bolle di gas all'interno del bagno fuso. Man mano che il metallo si solidifica, queste bolle rimangono intrappolate, creando pori (porosità) che indeboliscono significativamente il rivestimento.

Evitare Schizzi di Materiale

La rapida espansione dell'acqua o del solvente intrappolato in gas crea pressione. Ciò spesso si traduce in "schizzi", dove il materiale fuso viene espulso dal bagno di fusione.

Gli schizzi interrompono l'uniformità dello strato di rivestimento. Asciugando prima il campione, il forno garantisce un bagno fuso calmo e uniforme e un legame di alta qualità.

Considerazioni Operative

Bilanciare Tempo e Qualità

L'uso di un forno di riscaldamento elettrico introduce un passaggio aggiuntivo nel flusso di lavoro di produzione. Richiede tempo affinché il forno raggiunga la temperatura costante e affinché il campione rimanga abbastanza a lungo per un'asciugatura completa.

Tuttavia, questo investimento di tempo è necessario per evitare il costo molto più elevato di rilavorazione. Il compromesso è un tempo di ciclo più lungo in cambio di un tasso di scarto significativamente inferiore dovuto a difetti metallurgici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi rivestimenti AlxCoCrCuyFeNi, considera quanto segue riguardo al pre-trattamento:

- Se la tua priorità principale è la densità del rivestimento: Assicurati che il ciclo del forno sia abbastanza lungo da far evaporare completamente tutti i leganti organici, poiché ciò riduce direttamente la porosità.

- Se la tua priorità principale è la finitura superficiale: Dai priorità alla rimozione dell'umidità dal substrato per prevenire schizzi, che rovinano l'uniformità della superficie.

Un'interfaccia asciutta e priva di solventi è l'unico modo per garantire un legame metallurgico che resista allo stress operativo.

Tabella Riassuntiva:

| Fattore | Ruolo del Forno di Riscaldamento Elettrico | Impatto sulla Qualità del Rivestimento |

|---|---|---|

| Umidità | Elimina l'acqua superficiale dal substrato | Previene reazioni violente e schizzi di materiale |

| Solventi Organici | Evapora i leganti nelle polveri pre-posizionate | Elimina la formazione di bolle di gas e la porosità interna |

| Stabilità Termica | Stabilisce un ambiente a temperatura costante | Garantisce un bagno fuso calmo e uniforme per un migliore legame |

| Integrità Strutturale | Rimuove contaminanti volatili | Garantisce alta densità del rivestimento e resistenza metallurgica |

Eleva la Precisione del Tuo Rivestimento con KINTEK

Non lasciare che porosità e schizzi compromettano le prestazioni del tuo materiale. KINTEK fornisce soluzioni termiche leader del settore progettate per rigorosi pre-trattamenti di laboratorio e industriali. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di placcatura laser.

Garantisci oggi stesso un legame metallurgico impeccabile. Contatta i nostri specialisti per trovare il tuo forno ad alta temperatura ideale e sperimenta il vantaggio KINTEK in precisione e durata.

Guida Visiva

Riferimenti

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché un forno di essiccazione sotto vuoto è essenziale per gli elettroliti solidi LLTO? Garantire la lavorazione di materiali per batterie di alta purezza

- Come fa la storta in un forno a pareti calde a prevenire il collasso sotto vuoto? Approfondimenti chiave sulla progettazione per la durabilità

- Qual è il ruolo dello scambiatore di calore nel tempra a gas sottovuoto? Ottimizzare l'intensità di raffreddamento e la durezza del metallo

- Qual è il livello massimo di vuoto per un forno ad alto vuoto? Ottieni una lavorazione ultra-pulita per materiali avanzati

- Qual è la differenza tra tempra sotto vuoto e tempra normale? Una guida per una qualità superficiale superiore

- Qual è il significato dell'uso di un forno a vuoto per le sospensioni di elettrodi di silicio? Ottenere un'integrità robusta della batteria

- Come modifica un forno per trattamenti termici i compositi Fe-Cu? Miglioramento di resistenza e tenacità tramite cicli termici di precisione

- Quale ambiente critico fornisce un forno a tubo di carbonio sottovuoto per la sinterizzazione senza pressione sottovuoto di ceramiche trasparenti YAG? Ottenere chiarezza ottica attraverso alto vuoto e temperature ultra-elevate