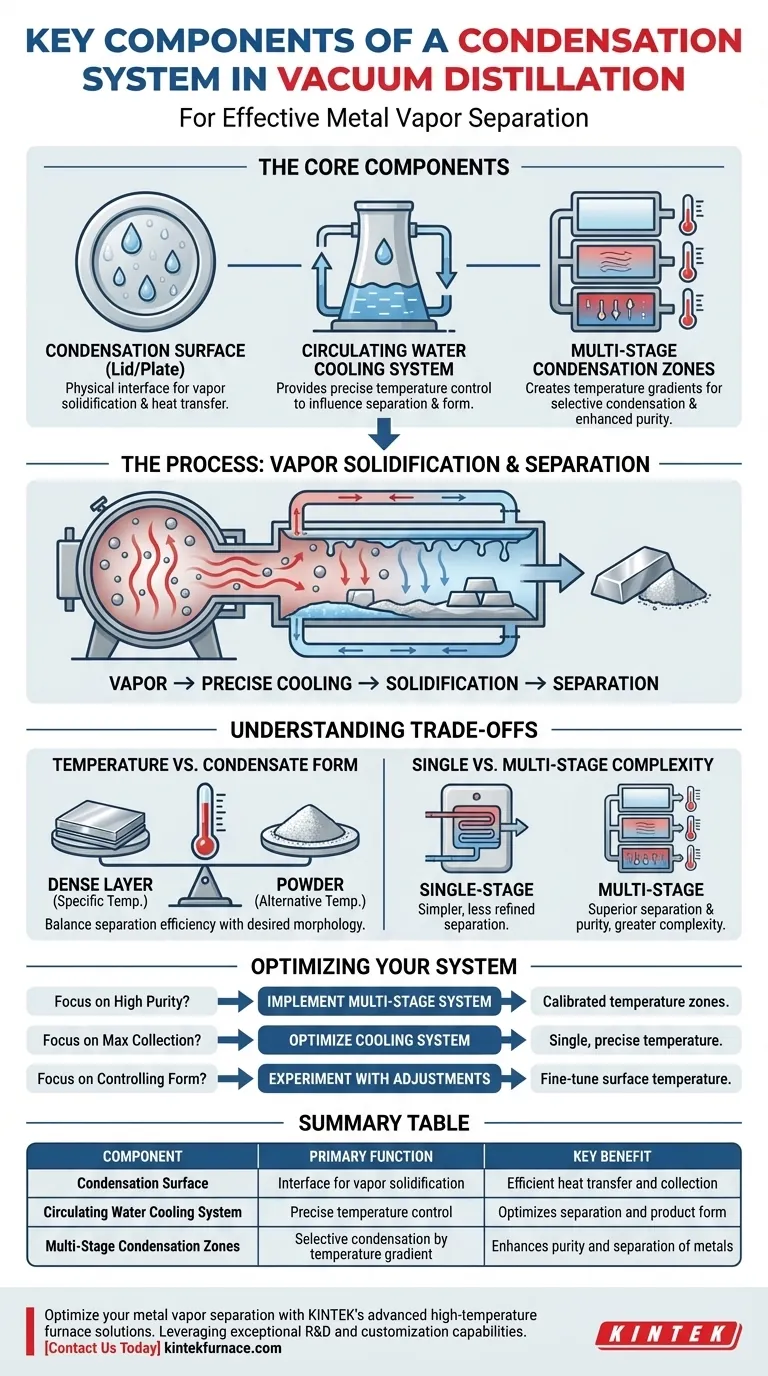

I componenti chiave di un sistema di condensazione in un forno di distillazione sotto vuoto includono principalmente la superficie di condensazione, un sistema di raffreddamento ad acqua circolante e, spesso, zone di condensazione a più stadi. Questi elementi lavorano in concerto per catturare e separare in modo efficiente i vapori metallici.

L'efficacia di un sistema di condensazione per distillazione sotto vuoto dipende dal preciso controllo della temperatura su superfici dedicate. Ciò garantisce una separazione ottimale dei vapori metallici in base ai loro distinti punti di condensazione, consentendo sia una raccolta efficiente che il controllo sulla forma fisica del prodotto condensato.

Il Ruolo della Condensazione nella Distillazione Sotto Vuoto

Funzione Primaria: Solidificazione dei Vapori

In un forno di distillazione sotto vuoto, l'obiettivo primario del sistema di condensazione è trasformare i vapori metallici nuovamente in uno stato solido o liquido. Questo processo è fondamentale per raccogliere il metallo purificato e separarlo dalle impurità.

Componenti Chiave per una Separazione Efficace

La Superficie di Condensazione

Questa è l'interfaccia fisica in cui il vapore metallico entra in contatto e si solidifica. Comunemente assume la forma di un coperchio o di una piastra dedicata. Il design e il materiale di questa superficie sono cruciali per un efficiente trasferimento di calore e raccolta.

Sistema di Raffreddamento ad Acqua Circolante

Una parte essenziale del processo di condensazione, questo sistema fornisce un preciso controllo della temperatura per la superficie di condensazione. L'acqua circola attraverso canali per rimuovere il calore dal metallo in condensazione. La temperatura esatta influenza l'efficienza della separazione e la forma fisica finale del metallo condensato.

Zone di Condensazione a Più Stadi

I sistemi avanzati spesso incorporano molteplici zone di condensazione, ciascuna progettata per operare a una temperatura specifica. Ciò crea un gradiente di temperatura attraverso il sistema. Diversi metalli e impurità, avendo diverse pressioni di vapore, si condenseranno selettivamente in zone diverse, migliorando la purezza della separazione.

Comprendere i Compromessi

Controllo della Temperatura vs. Forma del Condensato

La temperatura di condensazione scelta influisce direttamente sulla forma fisica del metallo raccolto. Una temperatura specifica potrebbe produrre uno strato denso, mentre un'altra potrebbe risultare in un prodotto in polvere. Bilanciare l'efficienza della separazione con la morfologia desiderata del prodotto è una considerazione chiave.

Complessità a Stadio Singolo vs. Multi-Stadio

Mentre i sistemi multi-stadio offrono separazione e purezza superiori sfruttando i gradienti di temperatura, introducono una maggiore complessità nella progettazione e nell'operatività. I sistemi a stadio singolo sono più semplici ma possono offrire una separazione meno raffinata. La scelta dipende dalla purezza richiesta e dai vincoli del processo.

Ottimizzare il Tuo Sistema di Condensazione

Se il tuo obiettivo principale è la separazione ad alta purezza di più componenti: Implementa un sistema di condensazione a più stadi con zone di temperatura attentamente calibrate. Se il tuo obiettivo principale è massimizzare l'efficienza di raccolta di un singolo metallo: Ottimizza il sistema di raffreddamento ad acqua circolante per una singola temperatura precisa sulla superficie di condensazione. Se il tuo obiettivo principale è controllare la forma fisica (ad esempio, polvere vs. strato denso): Sperimenta con regolazioni fini della temperatura della superficie di condensazione, poiché ciò influenza direttamente la morfologia.

Un'efficace separazione dei vapori metallici nella distillazione sotto vuoto si basa su un sistema di condensazione progettato in modo ponderato e controllato con precisione.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Beneficio Chiave |

|---|---|---|

| Superficie di Condensazione | Interfaccia per la solidificazione dei vapori | Efficiente trasferimento di calore e raccolta |

| Sistema di Raffreddamento ad Acqua Circolante | Preciso controllo della temperatura | Ottimizza la separazione e la forma del prodotto |

| Zone di Condensazione a Più Stadi | Condensazione selettiva tramite gradiente di temperatura | Migliora la purezza e la separazione dei metalli |

Ottimizza la tua separazione dei vapori metallici con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di condensazione su misura per un preciso controllo della temperatura e un'efficiente separazione. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come possiamo migliorare il tuo processo di distillazione sotto vuoto!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione