I moderni forni sottovuoto rappresentano un cambiamento fondamentale nel trattamento termico, ottenendo significativi guadagni energetici e ambientali grazie a principi di progettazione superiori e materiali avanzati. La loro efficienza deriva dall'isolamento avanzato e dal riscaldamento elettrico all'interno di un ambiente sigillato, mentre il loro principale beneficio ambientale deriva dall'eliminazione della necessità di atmosfere combustibili, prevenendo così la creazione di emissioni di processo alla fonte.

Il progresso chiave non risiede solo nei componenti migliori, ma in una filosofia diversa. Invece di bruciare combustibile in modo inefficiente per creare e mantenere un'atmosfera, i forni sottovuoto utilizzano l'elettricità con precisione in un sistema chiuso, eliminando la principale fonte di spreco energetico ed emissioni riscontrata nei forni tradizionali.

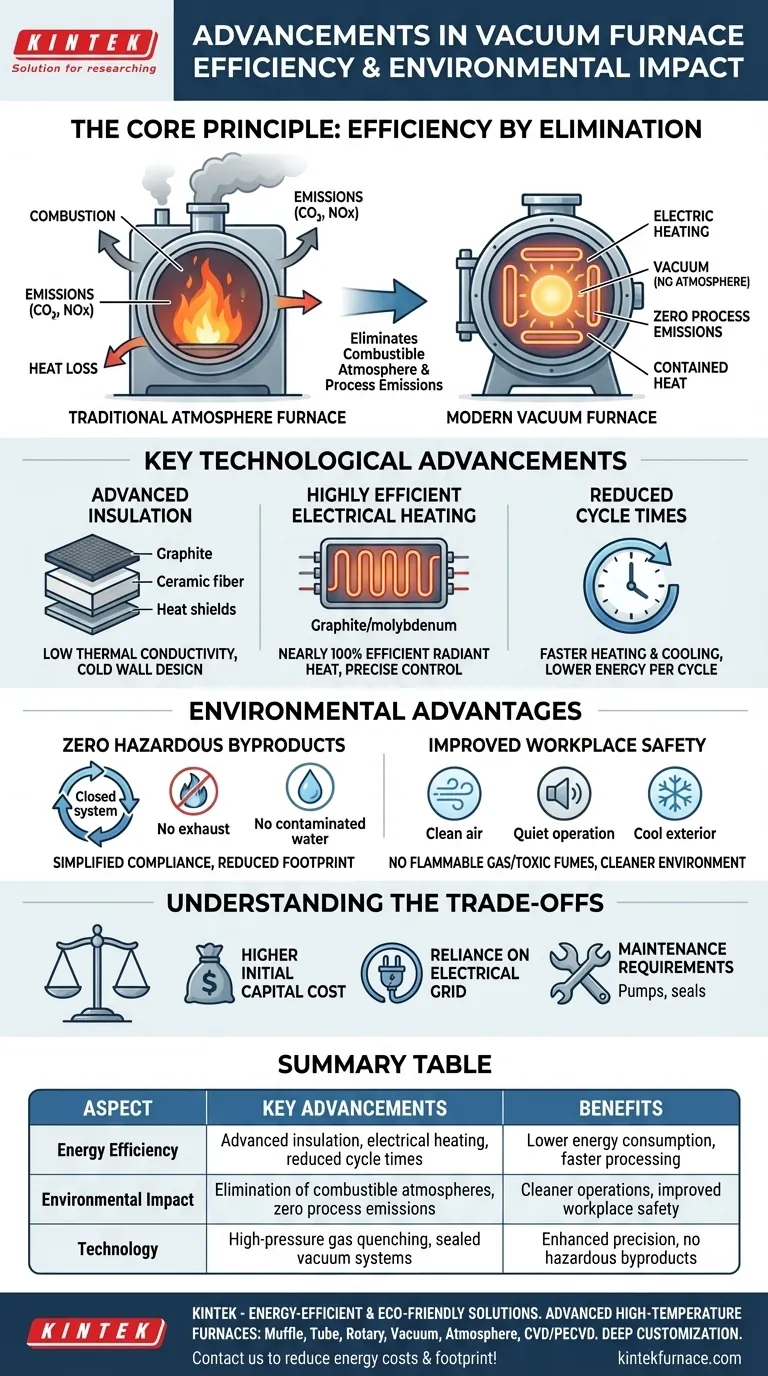

Il Principio Fondamentale: Efficienza tramite Eliminazione

Il progresso più significativo nella tecnologia dei forni sottovuoto è ciò che rimuove dall'equazione del trattamento termico: l'atmosfera combustibile. Questo singolo cambiamento ha benefici a cascata sia per l'uso di energia che per l'impatto ambientale.

Nessuna Atmosfera, Nessuna Combustione

In un forno tradizionale, un'atmosfera specifica (ad esempio, gas endotermico) viene generata bruciando gas naturale. Questo processo è intrinsecamente inefficiente.

Un forno sottovuoto non richiede tale processo. Il vuoto stesso — l'assenza di un'atmosfera — fornisce l'ambiente inerte perfetto per la maggior parte delle applicazioni di trattamento termico, eliminando il combustibile e l'energia necessari per generare e mantenere un'atmosfera gassosa.

Eliminazione delle Emissioni alla Fonte

Poiché non vi è una combustione continua, un forno sottovuoto produce zero emissioni di processo.

Ciò significa che non vengono creati anidride carbonica (CO2), monossido di carbonio (CO) o ossidi di azoto (NOx) come sottoprodotti del processo di trattamento termico stesso, rendendola una tecnologia fondamentalmente più pulita.

Prevenzione della Perdita di Calore Convettiva

I forni a atmosfera devono essere costantemente ventilati per mantenere la pressione e la purezza del gas, disperdendo enormi quantità di calore fuori dal sistema. Ciò rappresenta una perdita di energia importante e continua.

Un forno sottovuoto è un sistema chiuso e sigillato. Tutta l'energia immessa negli elementi riscaldanti rimane all'interno della zona calda, diretta solo sul carico di lavoro.

Avanzamenti Tecnologici Chiave

Oltre al principio fondamentale, miglioramenti specifici dell'hardware hanno drasticamente ridotto l'energia richiesta per ciclo.

Isolamento Avanzato della Zona Calda

I forni moderni utilizzano pacchetti isolanti multistrato realizzati in pannelli di grafite ad alta purezza, fibra ceramica o scudi termici metallici riflettenti.

Questi materiali hanno una conducibilità termica estremamente bassa, impedendo al calore di fuoriuscire dalla zona calda. Questo è completato da un recipiente esterno a parete fredda raffreddata ad acqua, che contiene tutta l'energia termica.

Riscaldamento Elettrico Altamente Efficiente

I forni sottovuoto utilizzano elementi riscaldanti a resistenza elettrica, tipicamente realizzati in grafite o molibdeno. Questo metodo è efficiente quasi al 100% nel convertire l'energia elettrica in calore radiante all'interno della camera sigillata.

Questo riscaldamento diretto e radiante è molto più preciso e meno dispendioso rispetto al riscaldamento di un grande volume di gas in circolazione, come avviene in un forno a atmosfera.

Tempi di Ciclo Ridotti

La combinazione di isolamento superiore e riscaldamento efficiente consente al forno di raggiungere le temperature target più rapidamente.

Allo stesso modo, i moderni sistemi di spegnimento rapido a gas ad alta pressione possono raffreddare il carico in modo rapido e uniforme. Tempi di riscaldamento e raffreddamento più brevi si traducono direttamente in un minor consumo energetico per ciclo.

Comprendere i Vantaggi Ambientali

I benefici ambientali della tecnologia sottovuoto vanno oltre il semplice taglio delle emissioni.

Zero Sottoprodotti Pericolosi

La progettazione a ciclo chiuso significa che non vi è rilascio di gas di scarico o acqua di processo contaminata che altrimenti richiederebbe un costoso trattamento secondario.

Ciò semplifica la conformità ambientale e riduce l'impronta ambientale totale dell'impianto di produzione.

Miglioramento della Sicurezza e dell'Ambiente di Lavoro

L'eliminazione del gas naturale infiammabile e del monossido di carbonio tossico dal pavimento dell'officina crea un ambiente di lavoro notevolmente più sicuro e pulito per gli operatori.

I forni sottovuoto funzionano silenziosamente e non irradiano calore eccessivo nello spazio di lavoro circostante, migliorando ulteriormente le condizioni occupazionali.

Comprendere i Compromessi

Sebbene altamente efficienti, i forni sottovuoto presentano una serie di considerazioni proprie.

Costo Capitale Iniziale Più Elevato

I forni sottovuoto hanno generalmente un prezzo di acquisto iniziale più elevato rispetto ai forni a atmosfera convenzionali a causa della complessità delle pompe del vuoto, della camera e dei sistemi di controllo.

Dipendenza dalla Rete Elettrica

La fonte di energia è l'elettricità. Sebbene il forno stesso sia altamente efficiente, la sua impronta di carbonio complessiva è legata all'intensità di carbonio della rete elettrica che fornisce l'energia.

Requisiti di Manutenzione

La manutenzione di un sistema ad alto vuoto richiede conoscenze specialistiche. Pompe, guarnizioni e strumentazione necessitano di un servizio regolare ed esperto per garantire prestazioni ottimali e prevenire perdite.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determinerà se un forno sottovuoto è l'investimento corretto.

- Se la tua priorità principale è ridurre al minimo le emissioni operative dirette: Un forno sottovuoto è la scelta definitiva, poiché elimina completamente le emissioni di gas di processo come CO2 e NOx.

- Se la tua priorità principale è ridurre i costi operativi a lungo termine: La superiore efficienza energetica e l'eliminazione delle atmosfere di consumo spesso si traducono in un minor costo totale di proprietà, giustificando l'investimento iniziale più elevato.

- Se la tua priorità principale è il controllo di processo e la qualità dei pezzi: L'ambiente pulito e inerte del vuoto previene l'ossidazione superficiale e la decarburazione, producendo pezzi più brillanti e puliti che spesso non richiedono post-lavorazione.

Riconsiderando fondamentalmente l'ambiente di trattamento termico, i moderni forni sottovuoto offrono un percorso chiaro verso una produzione più efficiente, pulita e di qualità superiore.

Tabella Riassuntiva:

| Aspetto | Progressi Chiave | Vantaggi |

|---|---|---|

| Efficienza Energetica | Isolamento avanzato, riscaldamento elettrico, tempi di ciclo ridotti | Minore consumo energetico, lavorazione più veloce |

| Impatto Ambientale | Eliminazione delle atmosfere combustibili, zero emissioni di processo | Operazioni più pulite, migliore sicurezza sul lavoro |

| Tecnologia | Spegnimento a gas ad alta pressione, sistemi sottovuoto sigillati | Maggiore precisione, assenza di sottoprodotti pericolosi |

Pronto ad aggiornare il tuo laboratorio con soluzioni di trattamento termico efficienti dal punto di vista energetico ed ecologiche? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri forni sottovuoto possono ridurre i tuoi costi energetici e l'impronta ambientale!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è il ruolo dei forni di rinvenimento sottovuoto? Migliorare la tenacità del materiale e la qualità della superficie

- Quale ruolo svolge una stufa a vuoto da laboratorio nel trattamento di pellet di fibra estrusa? Preservare l'integrità

- Come si possono caricare i materiali in un forno a vuoto orizzontale? Ottimizza il tuo processo di trattamento termico

- Quali sono le applicazioni dei forni di sinterizzazione sottovuoto ad alta temperatura? Essenziali per l'aerospaziale, l'elettronica e i materiali medicali

- In che modo il meccanismo di riscaldamento di un forno SPS avvantaggia i compositi di rame CNT? Preserva le nanostrutture con calore rapido

- Quale ruolo svolge una stufa a vuoto nell'essiccazione per la preparazione del cloruro di calcio anidro? Garantire risultati di elevata purezza

- Qual è il ruolo di un forno sotto vuoto nella sintesi in fase solida di TiC/Cu? Master High-Purity Material Engineering

- In che modo la carbocementazione sotto vuoto migliora la qualità superficiale? Ottieni parti pulite e ad alta resistenza