In breve, l'utilizzo del vuoto per la fusione dei metalli trasforma fondamentalmente il processo da una reazione chimica con l'atmosfera a un puro cambiamento di stato fisico. Questo ambiente controllato previene l'ossidazione, rimuove i gas disciolti e le impurità volatili, e assicura la massima purezza e le migliori prestazioni possibili del materiale finale.

Spostare il processo di fusione in un vuoto non è un'ottimizzazione minore; è una decisione strategica per ottenere un controllo assoluto. Permette la produzione di materiali con un livello di purezza e proprietà specifiche che sono semplicemente irraggiungibili quando fusi in presenza di aria.

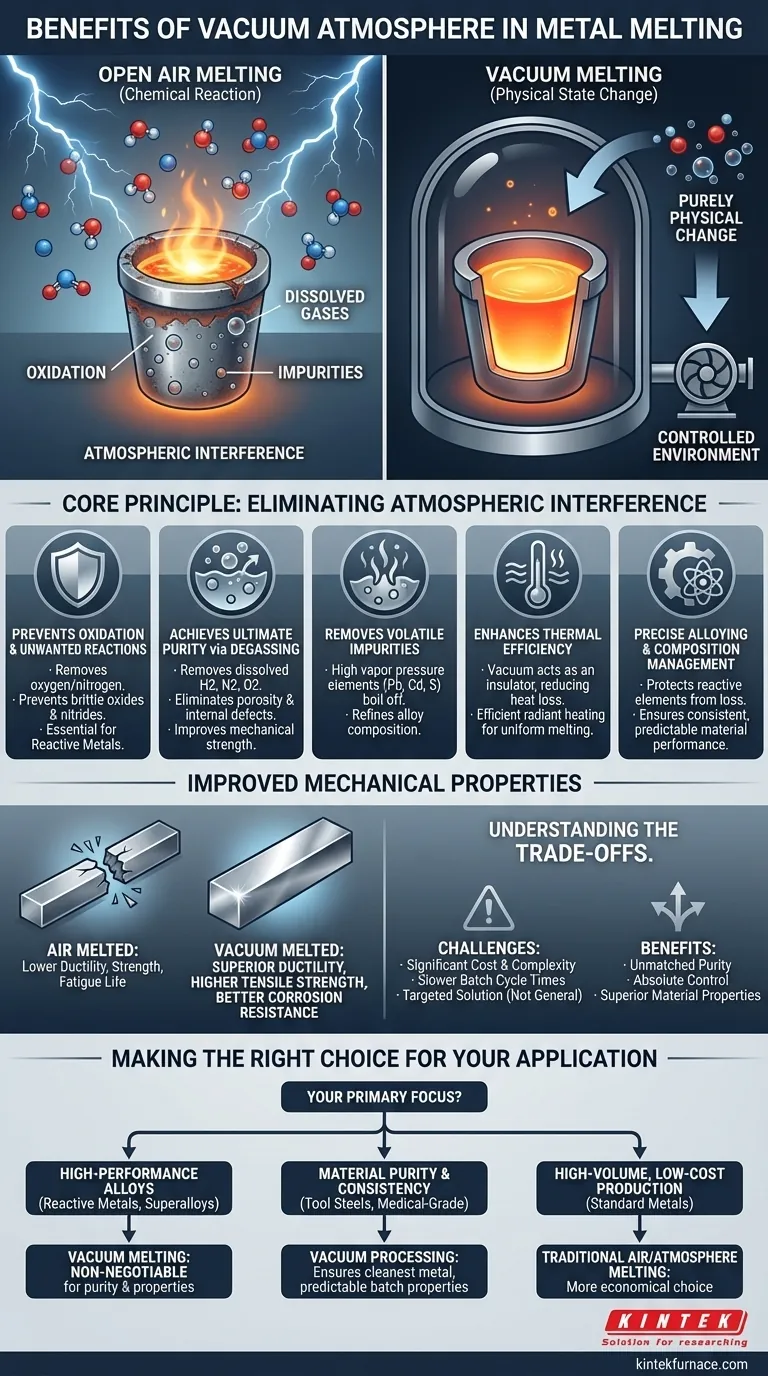

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

Fondere il metallo all'aria aperta è un atto di compromesso. L'atmosfera, ricca di ossigeno e azoto, reagisce attivamente con il metallo fuso, alterandone la chimica e degradandone le proprietà. Un forno a vuoto rimuove completamente questa variabile.

Prevenire l'Ossidazione e le Reazioni Indesiderate

Il beneficio più immediato del vuoto è la rimozione dell'ossigeno. Ad alte temperature, i metalli fusi reagiscono prontamente con l'ossigeno per formare ossidi, che introducono inclusioni fragili e non metalliche nel prodotto finale.

Allo stesso modo, l'azoto può reagire con alcuni metalli per formare nitruri duri. Evacuando la camera, si prevengono queste reazioni chimiche indesiderate, preservando le proprietà intrinseche del metallo. Questo è non negoziabile per i metalli reattivi come il titanio, lo zirconio e il niobio.

Raggiungere la Massima Purezza tramite Degassaggio

I metalli fusi possono contenere una quantità significativa di gas disciolti come idrogeno, azoto e ossigeno. Man mano che il metallo si raffredda e solidifica, questi gas vengono espulsi dalla soluzione, creando vuoti e porosità microscopici.

L'ambiente a bassa pressione di un forno a vuoto estrae efficacemente questi gas disciolti dal bagno fuso. Questo processo di degassaggio è fondamentale per eliminare i difetti interni, il che migliora drasticamente la resistenza meccanica e la vita a fatica del metallo.

Rimozione di Impurità Volatili

Il vuoto facilita anche la rimozione di altri elementi indesiderati. Le impurità con un'alta pressione di vapore (come piombo, cadmio, zolfo o magnesio) evaporeranno essenzialmente dal metallo fuso sotto vuoto e verranno rimosse dal sistema di pompaggio, raffinando ulteriormente la lega.

Ottenere un Controllo di Processo Senza Precedenti

Oltre alla purezza, un'atmosfera sottovuoto fornisce un livello di controllo operativo impossibile in aria. Questo controllo si traduce direttamente in efficienza termica e accuratezza composizionale.

Miglioramento dell'Efficienza Termica

In un forno standard, una quantità significativa di calore viene persa nell'aria circostante per convezione. Il vuoto è un eccellente isolante, quindi questa modalità di perdita di calore è virtualmente eliminata.

Il calore viene trasferito principalmente per irraggiamento, portando a un processo di fusione più efficiente, uniforme e spesso più rapido. Questo è particolarmente vantaggioso nella fusione a induzione sotto vuoto (VIM), dove i campi magnetici possono attraversare il vuoto per riscaldare direttamente il metallo.

Legatura e Gestione della Composizione Precise

Quando si creano leghe specifiche, mantenere l'esatto rapporto degli elementi è fondamentale. In aria, alcuni elementi di lega costosi o reattivi possono essere persi a causa dell'ossidazione.

Nel vuoto, questi elementi sono protetti. Ciò assicura che la composizione chimica finale della lega sia esattamente quella progettata, portando a prestazioni del materiale coerenti e prevedibili, lotto dopo lotto.

Miglioramento delle Proprietà Meccaniche

L'effetto cumulativo di questi benefici — maggiore purezza, assenza di inclusioni e porosità zero — è un drammatico miglioramento delle caratteristiche finali del metallo.

I metalli fusi sotto vuoto mostrano costantemente una duttilità superiore, una maggiore resistenza alla trazione e una migliore resistenza alla corrosione. Questo è il motivo per cui sono specificati per le applicazioni più esigenti nell'aerospaziale, nella difesa, negli impianti medici e nella generazione di energia.

Comprendere i Compromessi

Sebbene i benefici siano chiari, la fusione sotto vuoto non è una soluzione universale. Comporta significative considerazioni tecniche ed economiche.

Costi e Complessità Significativi

I forni a vuoto sono sistemi complessi, costosi da acquistare, utilizzare e mantenere. I costi associati a pompe per vuoto ad alta capacità, alla costruzione robusta della camera e a controlli sofisticati sono considerevoli.

Tempi di Ciclo del Lotto Più Lenti

La necessità di pompare la camera del forno fino al livello di vuoto richiesto aggiunge un tempo significativo a ogni ciclo di fusione. Ciò rende il processo intrinsecamente più lento rispetto alla fusione continua o in batch in aria.

Una Soluzione Mirata, Non Generale

Per molti metalli e applicazioni comuni, come l'acciaio strutturale di base o le fusioni di alluminio standard, il livello di purezza ottenuto tramite fusione sotto vuoto è inutile. Il costo aggiuntivo e la complessità non sono giustificati quando l'applicazione non richiede prestazioni estreme.

Fare la Scelta Giusta per la Vostra Applicazione

La decisione di utilizzare la fusione sottovuoto dovrebbe essere guidata interamente dalle proprietà richieste per il materiale finale.

- Se il vostro obiettivo principale sono leghe ad alte prestazioni: La fusione sottovuoto è irrinunciabile per ottenere la purezza e le proprietà meccaniche richieste per metalli reattivi (es. titanio) o superleghe (es. Inconel).

- Se il vostro obiettivo principale sono la purezza e la consistenza del materiale: Per acciai per utensili, leghe magnetiche e materiali di grado medicale, la lavorazione sottovuoto garantisce il metallo più pulito possibile con proprietà prevedibili lotto per lotto.

- Se il vostro obiettivo principale è la produzione ad alto volume e basso costo: Per metalli non reattivi dove è accettabile una purezza standard, la fusione tradizionale in aria o atmosfera controllata rimane la scelta più economica.

In definitiva, scegliere la fusione sottovuoto è un investimento per un controllo assoluto sulla chimica finale e sull'integrità strutturale del vostro materiale.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina le reazioni di ossigeno e azoto, preservando l'integrità del metallo. |

| Rimuove i Gas Disciolti | Il degassaggio riduce la porosità, migliorando la resistenza e la vita a fatica. |

| Elimina le Impurità Volatili | Vaporizza elementi indesiderati come piombo e zolfo per una maggiore purezza. |

| Migliora l'Efficienza Termica | L'isolamento sottovuoto consente una fusione uniforme e più rapida tramite irraggiamento. |

| Migliora le Proprietà Meccaniche | Si traduce in duttilità, resistenza alla trazione e resistenza alla corrosione superiori. |

Pronti a elevare la vostra fusione metallica con purezza e controllo ineguagliabili? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che stiate lavorando con metalli reattivi, superleghe o materiali di grado medicale, possiamo aiutarvi a ottenere risultati superiori. Contattateci oggi per discutere come le nostre soluzioni possano beneficiare il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché le misurazioni della densità ESL dei metalli refrattari devono utilizzare sistemi ad alto vuoto? Garantire la precisione a 3000 K+

- Come vengono sigillate le parti di connessione attive in un forno a vuoto? Scopri il ruolo degli O-ring e del raffreddamento ad acqua

- Come vengono controllati la temperatura e la pressione nella sinterizzazione sotto vuoto? Ottenere una densificazione del materiale e prestazioni precise

- Quali temperature sono tipicamente utilizzate nella tempra sottovuoto? Ottieni una tempra precisa per le tue leghe di acciaio

- Quali applicazioni ha un forno a fusione sottovuoto nella ricerca? Sblocca lo sviluppo di materiali ad alta purezza

- Qual è la funzione di un forno di ricottura sottovuoto ad alta temperatura? Ottimizzare il trattamento post-saldatura delle leghe di titanio

- Cos'è la 'malattia da idrogeno' nella termotrattamento del rame e come la ricottura sottovuoto la previene? Impara a evitare guasti catastrofici

- Quali sono i principali vantaggi della carbocementazione sottovuoto? Ottieni precisione, bassa distorsione e indurimento ecologico