Un forno di essiccazione elettrico industriale è strettamente necessario per garantire la sopravvivenza strutturale del supporto catalitico. Mantenendo una temperatura costante di 120 °C per una lunga durata, facilita la rimozione lenta e completa dell'acqua e dei solventi volatili. Questo ambiente controllato converte il gel umido in gel secco, prevenendo l'evaporazione rapida che comunemente porta al collasso dei pori.

La funzione principale del trattamento notturno in un forno elettrico è la conservazione dell'architettura interna del precursore. Garantendo un'evaporazione lenta e costante, il processo salvaguarda la rete di pori, stabilendo la stabilità fisica necessaria per la successiva calcinazione ad alta temperatura.

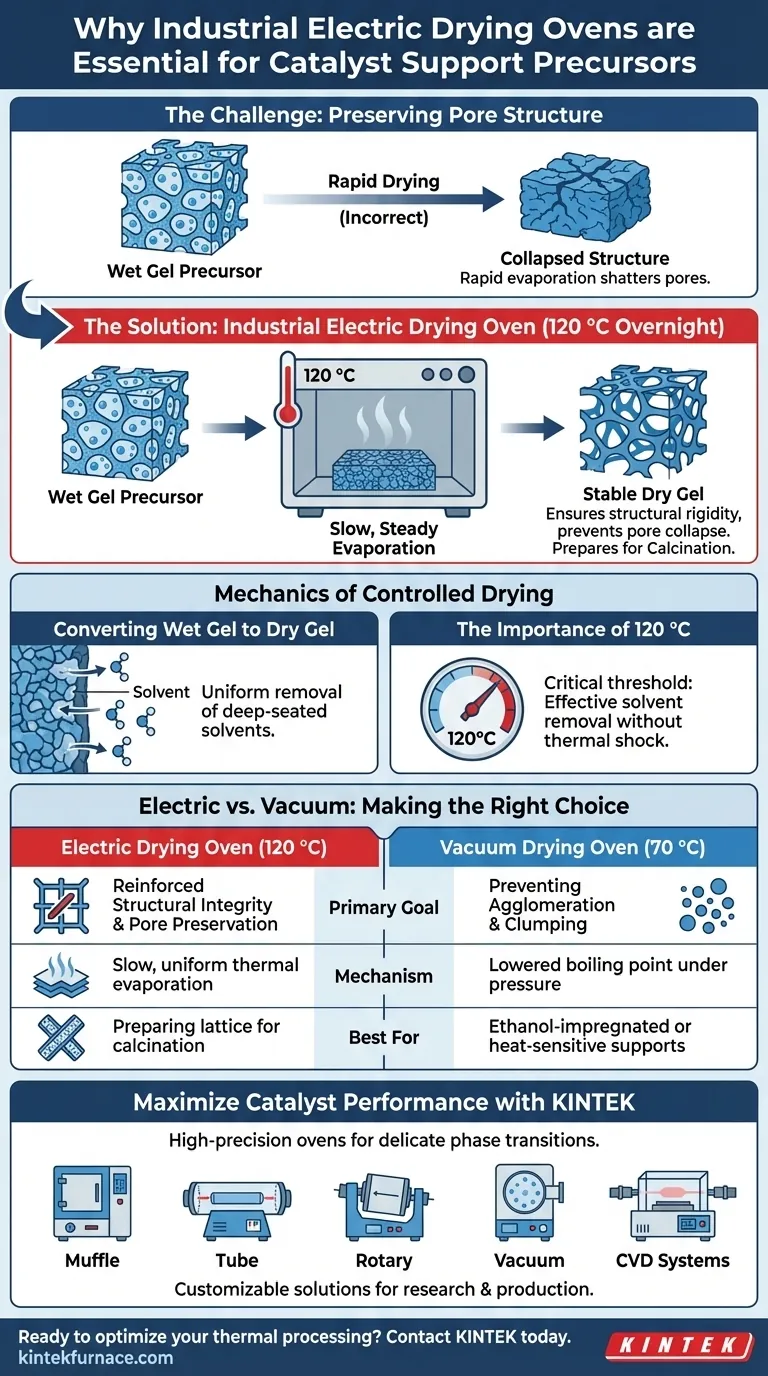

La meccanica dell'essiccazione controllata

Conversione del gel umido in gel secco

L'obiettivo fondamentale di questa fase è la transizione di fase del materiale precursore. Il forno facilita la rimozione completa dei liquidi intrappolati nella rete del gel.

Non si tratta semplicemente di asciugare una superficie; si tratta di estrarre i solventi dal profondo della matrice del materiale. Un ciclo di lunga durata garantisce che questa rimozione sia uniforme in tutto il volume del materiale, trasformando efficacemente un fragile "gel umido" in un "gel secco" stabile.

L'importanza dei 120 °C

L'impostazione di temperatura specifica di 120 °C funge da soglia critica. È sufficientemente alta per eliminare efficacemente acqua e solventi standard, ma sufficientemente controllata per evitare shock termici.

Mantenere questa temperatura durante la notte garantisce che l'essiccazione sia completa. Elimina l'umidità residua che potrebbe causare sacche di vapore distruttive durante le successive fasi di riscaldamento.

Conservazione dell'architettura dei pori

Prevenire il collasso strutturale

La velocità di essiccazione è importante quanto la secchezza finale. Se un precursore viene riscaldato troppo rapidamente, i solventi interni vaporizzano in modo esplosivo su scala microscopica.

Questa rapida espansione può frantumare le delicate pareti della struttura porosa. Il forno elettrico industriale fornisce una lenta rampa termica, consentendo ai vapori di fuoriuscire delicatamente senza schiacciare la struttura interna del supporto.

Stabilire una base per la calcinazione

Questa fase di essiccazione è un prerequisito per il processo di calcinazione più aggressivo che segue. Se il precursore entra nella fase di calcinazione con una struttura porosa compromessa o umidità intrappolata, il catalizzatore finale sarà difettoso.

Il forno elettrico garantisce che lo "scheletro" del materiale sia rigido e privo di volatili prima che venga sottoposto a trattamento ad alta temperatura.

Comprendere i compromessi: elettrico vs. vuoto

L'approccio elettrico standard

Il forno elettrico industriale sopra descritto è ideale quando la priorità è la rigidità strutturale e la conservazione dei pori profondi per i precursori standard. Eccelle nel riscaldamento robusto e di lunga durata a temperature moderate (120 °C).

L'alternativa a vuoto

È importante distinguere questo dall'essiccazione sotto vuoto, che serve a uno scopo leggermente diverso. Un forno a vuoto viene tipicamente utilizzato a temperature più basse (ad esempio, 70 °C), in particolare per gel impregnati di etanolo o supporti di carbonio.

Mentre il forno elettrico si concentra sull'indurimento strutturale, il forno a vuoto si concentra sulla prevenzione dell'agglomerazione e sulla protezione dei componenti chimici sensibili al calore abbassando il punto di ebollizione dei solventi. La scelta del tipo di forno sbagliato può portare a un'essiccazione incompleta (troppo fredda) o all'agglomerazione delle particelle (mancanza di vuoto).

Fare la scelta giusta per il tuo obiettivo

Per garantire prestazioni ottimali del catalizzatore, scegli il metodo di essiccazione in base ai requisiti specifici di stabilità del tuo precursore:

- Se la tua priorità principale è l'integrità strutturale: Utilizza il forno elettrico industriale a 120 °C per prevenire il collasso dei pori e preparare il reticolo per la calcinazione.

- Se la tua priorità principale è la prevenzione dell'agglomerazione: Considera un forno di essiccazione sotto vuoto a temperature più basse (ad esempio, 70 °C) per mantenere le polveri sciolte e chimicamente stabili.

Il corretto protocollo di essiccazione non si limita a rimuovere l'acqua; definisce la geometria finale e l'efficacia del tuo catalizzatore.

Tabella riassuntiva:

| Caratteristica | Forno di essiccazione elettrico (120 °C) | Forno di essiccazione sotto vuoto (70 °C) |

|---|---|---|

| Obiettivo principale | Integrità strutturale e conservazione dei pori | Prevenzione dell'agglomerazione e dell'impaccamento |

| Meccanismo | Evaporazione termica lenta e uniforme | Punto di ebollizione abbassato sotto pressione |

| Risultato chiave | Converte il gel umido in gel secco stabile | Protegge i componenti sensibili al calore |

| Ideale per | Preparazione del reticolo per la calcinazione | Supporti impregnati di etanolo o di carbonio |

Massimizza le prestazioni del tuo catalizzatore con KINTEK

Non lasciare che l'evaporazione rapida comprometta l'architettura del tuo materiale. KINTEK fornisce forni di essiccazione elettrici e sotto vuoto industriali ad alta precisione progettati specificamente per le delicate transizioni di fase richieste nella preparazione dei catalizzatori.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sotto vuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di ricerca o produzione. Assicurati che i tuoi precursori raggiungano la rigidità strutturale di cui hanno bisogno prima della calcinazione.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jintao Miao, Jing Zhou. Effect of Ti dopants in Ce <sub> 1− <i>x</i> </sub> Ti <sub> <i>x</i> </sub> O <sub> 2− <i>δ</i> </sub> -supported Ni catalysts: structure, redox properties, and carbon resistance in DRM. DOI: 10.1039/d5cy00760g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è l'obiettivo tecnico del preriscaldamento del cilindro e degli stampi di estrusione a 460 ℃? Ottimizzare la qualità e il flusso

- Qual è il ruolo fondamentale di un sistema di sputtering a magnetron nella PVD di CrSiN-Y? Sblocca la precisione dei rivestimenti ad alte prestazioni

- Come influisce il controllo preciso della temperatura sugli ibridi MoS2/rGO? Padronanza della morfologia delle nanofogli

- Come contribuiscono gli scambiatori di calore all'efficienza energetica? Ottimizza le prestazioni del tuo sistema di alimentazione ibrido

- Qual è il ruolo del gas argon ad alta purezza nella produzione di polvere di magnesio ultrafine? Controllo della dimensione e della purezza delle particelle

- Qual è la funzione principale di un forno a essiccazione a convezione forzata da laboratorio? Preparazione ottimale del biochar di guscio di cocco

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi dell'idrochar? Sblocca la trasformazione della biomassa

- Quali sono i vantaggi tecnici dell'utilizzo di idrogeno ad alta purezza come atmosfera protettiva? Accelerare il trattamento termico