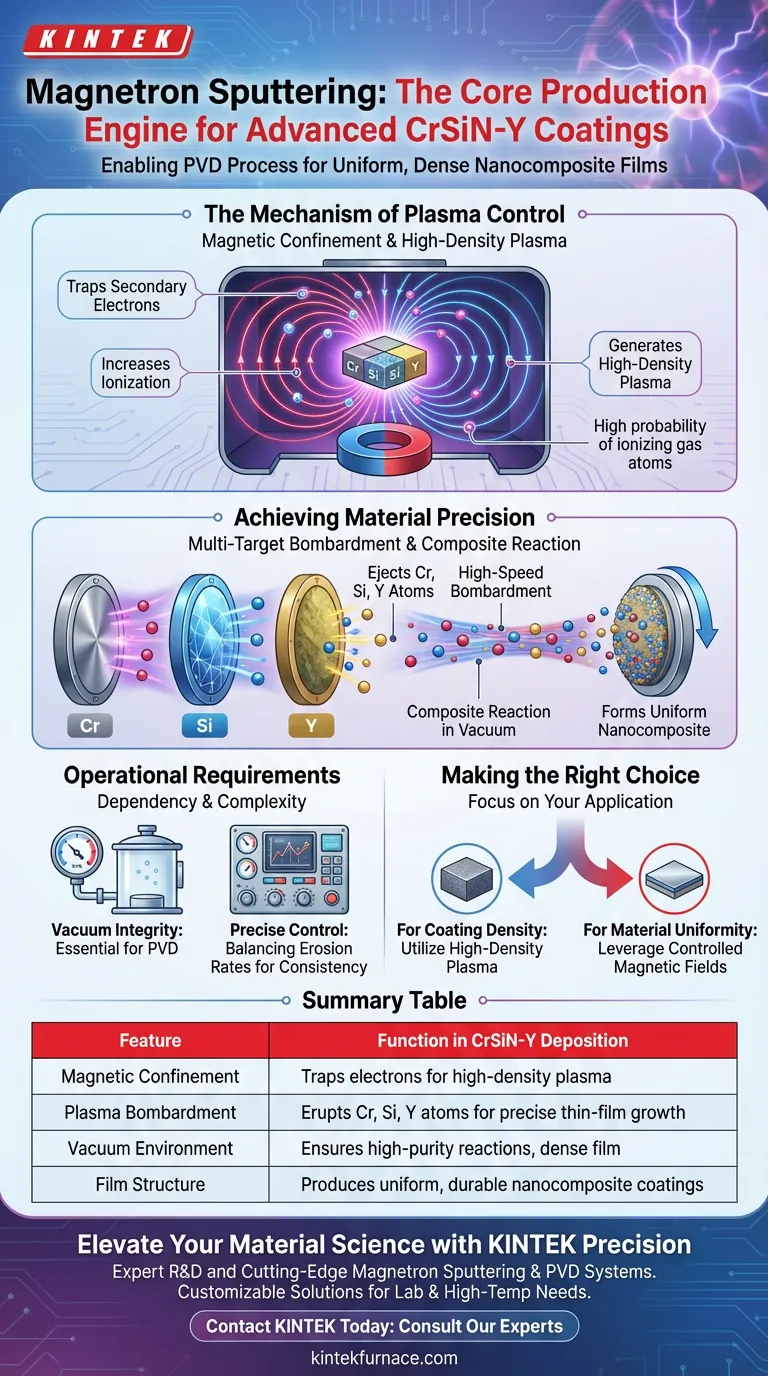

Il sistema di sputtering a magnetron funge da motore di produzione primario per la creazione di rivestimenti avanzati CrSiN-Y. Funziona utilizzando campi magnetici rigorosamente controllati per confinare gli elettroni secondari, generando così il plasma ad alta densità necessario per bombardare bersagli di cromo, silicio e ittrio per una deposizione precisa di film sottili.

Consentendo il bombardamento ad alta velocità di bersagli metallici multipli sottovuoto, questo sistema facilita la reazione composita necessaria per costruire film con composizione uniforme, organizzazione densa e una struttura nanocomposita specializzata.

Il Meccanismo di Controllo del Plasma

Per comprendere la qualità dei rivestimenti CrSiN-Y, devi prima capire come il sistema di sputtering a magnetron gestisce energia e materia.

Confinamento Magnetico degli Elettroni

La principale caratteristica distintiva di questo sistema è l'uso di campi magnetici controllati.

Questi campi sono progettati per intrappolare e confinare gli elettroni secondari vicino alla superficie del bersaglio.

Generazione di Plasma ad Alta Densità

Confinando questi elettroni, il sistema aumenta significativamente la probabilità di ionizzare gli atomi di gas.

Questo processo crea un plasma ad alta densità, che è il mezzo fondamentale utilizzato per erodere i bersagli di materiale.

Ottenere Precisione del Materiale

Il sistema agisce come un meccanismo di trasferimento ad alta precisione, spostando atomi da una sorgente solida al substrato con caratteristiche strutturali specifiche.

Bombardamento Multi-Target

Il plasma ad alta densità bombarda bersagli specifici composti da cromo (Cr), silicio (Si) e ittrio (Y).

Questo bombardamento espelle atomi metallici dai bersagli ad alta velocità, avviando il processo di deposizione.

Reazione Composita Sottovuoto

La formazione effettiva del rivestimento CrSiN-Y avviene attraverso una reazione composita in un ambiente sottovuoto.

Poiché il processo avviene sottovuoto, minimizza la contaminazione e consente il viaggio indisturbato degli atomi sputtering.

Formazione di Strutture Nanocomposite

Il risultato di questa deposizione ad alta velocità e controllata è un film sottile funzionale.

Questo film è caratterizzato da una composizione uniforme e un'organizzazione densa, formando infine una robusta struttura nanocomposita sul substrato.

Requisiti Operativi e Considerazioni

Sebbene il sistema di sputtering a magnetron offra alta precisione, la descrizione del suo funzionamento implica requisiti operativi specifici che devono essere gestiti.

Dipendenza dall'Integrità del Vuoto

Il processo si basa interamente su un ambiente sottovuoto per facilitare la reazione composita.

Ciò implica che la qualità del rivestimento finale è direttamente legata alla capacità del sistema di mantenere e monitorare condizioni di bassa pressione.

Complessità del Controllo

Ottenere una "composizione uniforme" da bersagli multipli (Cr, Si, Y) richiede un controllo preciso dello sputtering.

Bilanciare i tassi di erosione di tre materiali diversi per creare una struttura nanocomposita coerente richiede una rigorosa gestione del processo.

Fare la Scelta Giusta per la Tua Applicazione

Il sistema di sputtering a magnetron non è solo uno strumento; è uno strumento di precisione per la sintesi di materiali complessi.

- Se il tuo obiettivo principale è la densità del rivestimento: Affidati alla capacità di questo sistema di generare plasma ad alta densità, che si correla direttamente all'organizzazione densa del film finale.

- Se il tuo obiettivo principale è l'uniformità del materiale: Sfrutta i campi magnetici controllati per garantire tassi di sputtering stabili sui bersagli di Cr, Si e ittrio.

Padroneggiare i parametri di confinamento magnetico di questo sistema è la chiave per sbloccare il pieno potenziale dei rivestimenti nanocompositi CrSiN-Y.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Deposizione di CrSiN-Y |

|---|---|

| Confinamento Magnetico | Intrappola gli elettroni secondari per generare plasma ad alta densità. |

| Bombardamento del Plasma | Erode atomi di Cr, Si e Y dai bersagli per una crescita precisa di film sottili. |

| Ambiente Sottovuoto | Garantisce reazioni composite ad alta purezza e un'organizzazione densa del film. |

| Struttura del Film | Produce rivestimenti nanocompositi uniformi e ad alta densità con durata superiore. |

Eleva la Tua Scienza dei Materiali con la Precisione KINTEK

I rivestimenti CrSiN-Y ad alte prestazioni richiedono un controllo impareggiabile sull'integrità del vuoto e sulla densità del plasma. Presso KINTEK, supportiamo ricercatori e produttori industriali con sistemi all'avanguardia di Sputtering a Magnetron e PVD su misura per la fabbricazione di nanocompositi complessi.

Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, la nostra gamma personalizzabile include sistemi a muffola, a tubo, rotativi, sottovuoto e CVD progettati per soddisfare le tue esigenze uniche di laboratorio e forni ad alta temperatura.

Pronto a ottenere un'uniformità di rivestimento superiore e un'organizzazione densa dei materiali?

Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

Domande frequenti

- Quale ruolo svolge un forno termostatico ad alte prestazioni nel determinare il contenuto di umidità dei sottoprodotti della barbabietola da zucchero?

- Perché l'impregnazione sotto vuoto è necessaria per gli elettrodi PAN-GF? Garantire la massima conduttività delle fibre e l'integrazione della sospensione

- Perché è necessario un forno ad alta precisione per la sintesi di Li22Sn5? Garantire la stabilità della lega a fase pura

- Quale funzione svolge un forno di essiccazione a esplosione elettrica nell'attivazione dei residui di fluorite? Garantire la precisione del processo

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi di aerogel di grafene? Chiave per i framework di carbonio 3D

- Qual è la funzione di un forno da laboratorio di precisione nel pretrattamento della ceramica KNN? Garantire l'accuratezza stechiometrica

- Quale ruolo svolge un dispositivo di protezione dall'azoto nei film sottili a base di alogenuri di rame? Ottimizza il tuo processo di ricottura in laboratorio