L'obiettivo tecnico primario del preriscaldamento del cilindro e degli stampi di estrusione a 460 ℃ è mantenere rigorosamente la lega di alluminio in uno stato plastico costante e ad alta temperatura durante la deformazione severa. Equilibrando la temperatura degli utensili con quella del materiale, si minimizza il gradiente termico all'interfaccia. Ciò riduce direttamente la resistenza all'estrusione ed elimina le tensioni interne che portano a deformazioni non uniformi o a cricche superficiali.

Il preriscaldamento è fondamentale per ottenere elevati rapporti di estrusione, come 21:1, senza compromettere la struttura del materiale. Assicura che le barre estruse mantengano sia l'integrità macroscopica che la coerenza microstrutturale.

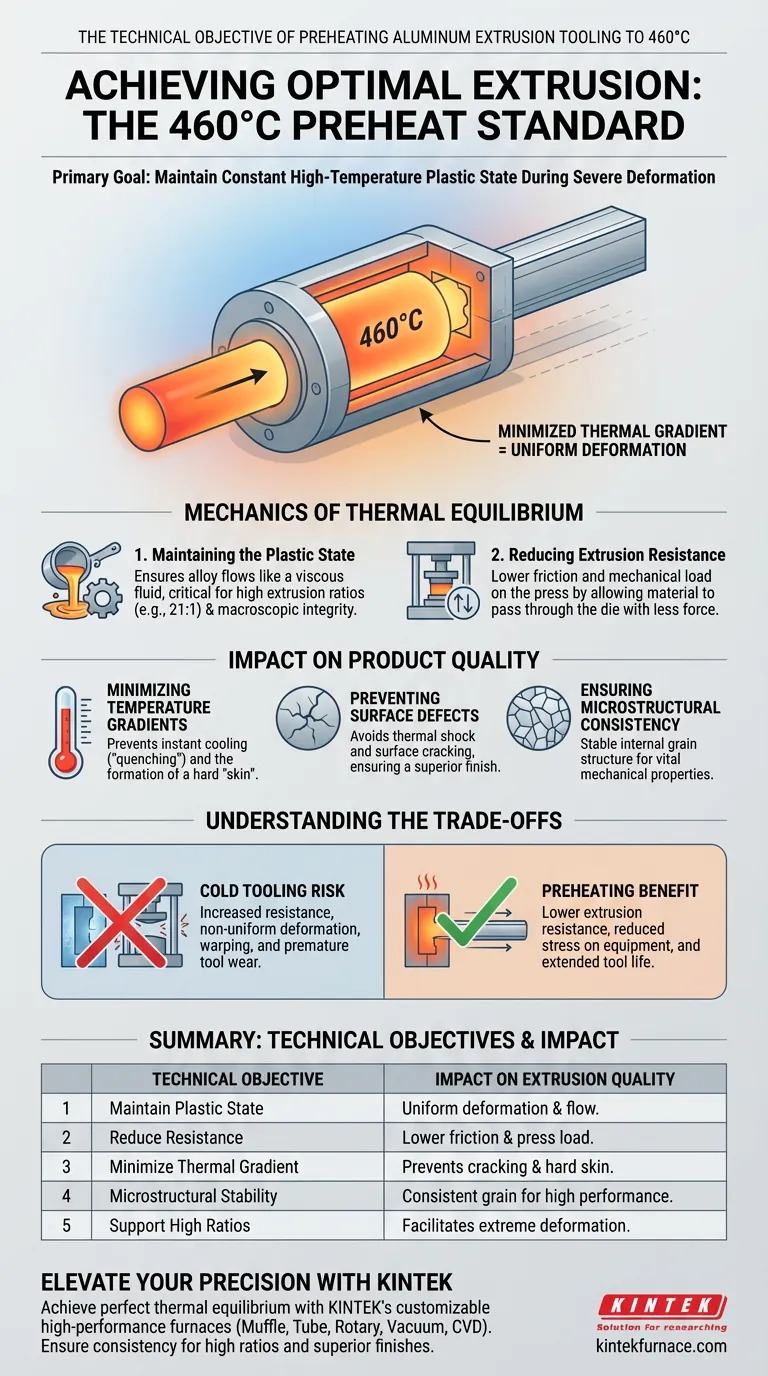

Meccanica dell'Equilibrio Termico

Mantenere lo Stato Plastico

Affinché le leghe di alluminio vengano estruse con successo, devono fluire in modo simile a un fluido viscoso. Il preriscaldamento del cilindro e degli stampi assicura che la lega rimanga in uno stato plastico ad alta temperatura durante l'intero processo.

Riduzione della Resistenza all'Estrusione

Quando gli utensili sono caldi quanto il pezzo, l'attrito e la resistenza al flusso del metallo sono significativamente ridotti. Ciò consente al materiale di passare attraverso la filiera con minore forza, riducendo il carico meccanico sulla pressa di estrusione.

Impatto sulla Qualità del Prodotto

Minimizzazione dei Gradienti di Temperatura

Se l'alluminio caldo tocca uno stampo freddo, lo strato esterno del metallo si raffredda istantaneamente (tempra), creando una "pelle" dura mentre il nucleo rimane morbido. Il preriscaldamento a 460 ℃ previene questa drastica differenza di temperatura.

Prevenzione dei Difetti Superficiali

Grandi differenze di temperatura spesso si traducono in cricche superficiali. Minimizzando il gradiente termico, il materiale si deforma uniformemente, prevenendo le lacerazioni superficiali che rovinano la finitura della barra estrusata.

Garanzia di Coerenza Microstrutturale

Oltre alla superficie visibile, la struttura a grani interni del metallo dipende da temperature stabili. Il riscaldamento uniforme assicura che la microstruttura rimanga coerente dal nucleo alla superficie, il che è vitale per le proprietà meccaniche della parte finale.

Comprensione dei Compromessi

Il Rischio di Utensili Freddi

Il mancato raggiungimento della temperatura target di 460 ℃ non si traduce solo in una finitura superficiale scadente; rischia l'integrità del processo stesso.

Tensioni Meccaniche e Usura

Tentare di forzare il metallo caldo attraverso utensili più freddi aumenta la resistenza all'estrusione. Ciò non solo richiede una pressione maggiore, ma può anche portare a deformazioni non uniformi, causando potenzialmente la deformazione della parte o un'usura prematura degli utensili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo processo di estrusione dell'alluminio, il controllo della fase di preriscaldamento è non negoziabile.

- Se il tuo obiettivo principale è la Finitura Superficiale: Assicurati che la temperatura dello stampo corrisponda precisamente alla temperatura della lega per prevenire lo shock termico che causa cricche superficiali.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Mantieni il target di 460 ℃ per garantire un'evoluzione microstrutturale uniforme, soprattutto quando si puntano a elevati rapporti di estrusione come 21:1.

- Se il tuo obiettivo principale è la Longevità dell'Attrezzatura: Dai priorità al preriscaldamento per ridurre la resistenza all'estrusione, il che diminuisce lo stress posto sia sul cilindro che sulla filiera.

La coerenza della temperatura è il fattore determinante tra un componente difettoso e un elemento strutturale ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo Tecnico | Impatto sulla Qualità dell'Estrusione |

|---|---|

| Mantenere lo Stato Plastico | Assicura che la lega fluisca come un fluido viscoso per una deformazione uniforme. |

| Ridurre la Resistenza | Diminuisce l'attrito e il carico meccanico sulla pressa di estrusione. |

| Minimizzare il Gradiente Termico | Previene le cricche superficiali e la formazione di una "pelle" dura. |

| Stabilità Microstrutturale | Garantisce la coerenza dei grani interni per proprietà meccaniche ad alte prestazioni. |

| Supportare Alti Rapporti | Facilita la deformazione estrema (ad es. 21:1) senza cedimenti del materiale. |

Eleva la Precisione della Lavorazione dei Metalli con KINTEK

Ottenere un perfetto equilibrio termico nell'estrusione dell'alluminio richiede soluzioni di riscaldamento affidabili e ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi, tra cui forni Muffola, Tubolari, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di alta temperatura. Sia che tu stia puntando a elevati rapporti di estrusione o a finiture superficiali superiori, la nostra tecnologia fornisce la coerenza che i tuoi materiali richiedono.

Contatta KINTEK oggi stesso per scoprire come i nostri forni specializzati da laboratorio e industriali possono ottimizzare la tua produzione e garantire l'integrità strutturale.

Guida Visiva

Riferimenti

- Influence of Aging Temperature on the Electrochemical Corrosion Behavior of an Age-Hardening 7xxx Aluminum Alloy. DOI: 10.3390/cryst15020107

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Qual è l'effetto sinergico della cenere volante industriale nei carboni porosi di polpa di barbabietola? Migliorare le prestazioni strutturali 3D

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Quali fattori considerare nella scelta di un forno in base alle proprietà del materiale? Garantire un trattamento termico ottimale

- Quali sono alcune comuni applicazioni del PVD? Aumenta le prestazioni con rivestimenti a film sottile avanzati

- Perché utilizzare un forno di precisione per i campioni di lanugine di moxa? Garantire una base di essiccazione all'aria accurata per la ricerca sulla combustione

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Qual è la funzione di un forno nel trattamento della lega CuAlMn? Ottenere un'omogeneizzazione microstrutturale perfetta