La necessità di una capsula di allumina risiede nella sua combinazione di estrema resilienza termica e inerzia chimica. Questo contenitore funge da unità di contenimento stabile in grado di resistere alle temperature di calcinazione di 550°C richieste per la sintesi senza degradazione fisica. Ancora più importante, l'allumina rimane chimicamente non reattiva durante la decomposizione dell'urea, garantendo che nessuna impurità venga ceduta dal contenitore nella struttura finale di nitruro di carbonio grafite (g-C3N4).

Concetto chiave: L'allumina agisce come uno scudo termico ad alta purezza che resiste all'ambiente aggressivo della polimerizzazione. La sua funzione principale è facilitare la riorganizzazione molecolare dei precursori in una struttura 2D stratificata, prevenendo al contempo l'introduzione di contaminanti esterni.

Il Ruolo Critico della Stabilità Termica

Resistenza alle Temperature di Calcinazione

La sintesi di g-C3N4 richiede un processo di policondensazione termica che avviene tipicamente a 550°C.

A questa temperatura, il vetro standard di laboratorio si ammorbidirebbe o deformerebbe. L'allumina possiede un'eccezionale resistenza al calore, mantenendo la sua integrità strutturale durante prolungati cicli di riscaldamento.

Coerenza tra i Cicli di Crescita

Il materiale deve sopportare queste alte temperature per periodi prolungati per consentire una polimerizzazione completa.

La stabilità dell'allumina assicura che le dimensioni fisiche del recipiente di reazione non fluttuino. Ciò fornisce un ambiente coerente affinché il precursore dell'urea si decomponga e si riorganizzi nella forma cristallina desiderata.

Preservare la Purezza Chimica

Inerzia contro i Reagenti

Le interazioni chimiche tra un recipiente di reazione e i reagenti sono una fonte primaria di fallimento nella sintesi dei materiali.

L'allumina è chimicamente inerte, il che significa che non reagisce con il precursore dell'urea o con le specie intermedie generate durante il riscaldamento. Ciò impedisce al recipiente di erodersi o di introdurre ioni estranei nella sintesi.

Prevenire la Contaminazione

L'obiettivo di questo processo è produrre nanosheet di g-C3N4 ad alta purezza.

Utilizzando allumina ad alta purezza, si elimina il rischio che impurità derivanti dal contenitore entrino nel materiale catalizzatore. Ciò è vitale perché anche tracce di impurità possono alterare le proprietà elettroniche e fisiche dei nanosheet finali.

Controllo dell'Ambiente di Reazione

Creazione di un Sistema Semi-Chiuso

Sebbene il materiale della capsula sia fondamentale, anche la configurazione è ugualmente importante. L'uso di una capsula di allumina coperchiata crea un micro-ambiente semi-chiuso.

Questo setup impedisce la volatilizzazione eccessiva degli intermedi di reazione che si verifica intorno ai 500°C.

Garantire Resa e Struttura

Se agli intermedi viene permesso di fuoriuscire, la resa complessiva di g-C3N4 diminuisce significativamente.

L'ambiente semi-chiuso trattiene questi vapori, costringendoli a partecipare alla polimerizzazione. Questo confinamento è essenziale per garantire che la polvere finale sviluppi la corretta struttura stratificata bidimensionale e il colore giallo chiaro indicativo di g-C3N4 di alta qualità.

Errori Comuni da Evitare

Il Rischio di Sistemi Aperti

Un errore comune è utilizzare una capsula aperta per consentire una più facile osservazione o flusso di gas.

Ciò interrompe il micro-ambiente, portando a una rapida perdita di materiale precursore attraverso la sublimazione. Ciò si traduce in una bassa resa e una polimerizzazione potenzialmente incompleta.

Il Grado del Materiale Conta

Non tutte le capsule di allumina sono uguali; le ceramiche di grado inferiore possono contenere leganti o impurità.

È necessario utilizzare allumina ad alta purezza per garantire la stabilità chimica descritta sopra. Capsule di qualità inferiore possono degradarsi sotto la natura corrosiva della reazione attiva, in modo simile a come devono resistere a fusioni metalliche corrosive in altre applicazioni ad alta temperatura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire una sintesi di successo, la scelta dell'attrezzatura dovrebbe essere allineata alle tue specifiche esigenze sperimentali:

- Se il tuo obiettivo principale è massimizzare la resa: Assicurati che la capsula di allumina sia abbinata a un coperchio aderente per ridurre al minimo la perdita di intermedi volatili.

- Se il tuo obiettivo principale è la purezza del materiale: Verifica il grado specifico dell'allumina per garantire che sia priva di contaminanti in tracce che potrebbero essere cedute a 550°C.

Riassunto: La capsula di allumina non è solo un contenitore; è un componente attivo del controllo del processo, che definisce il confine termico e la purezza chimica necessari per ingegnerizzare con successo nanosheet di g-C3N4.

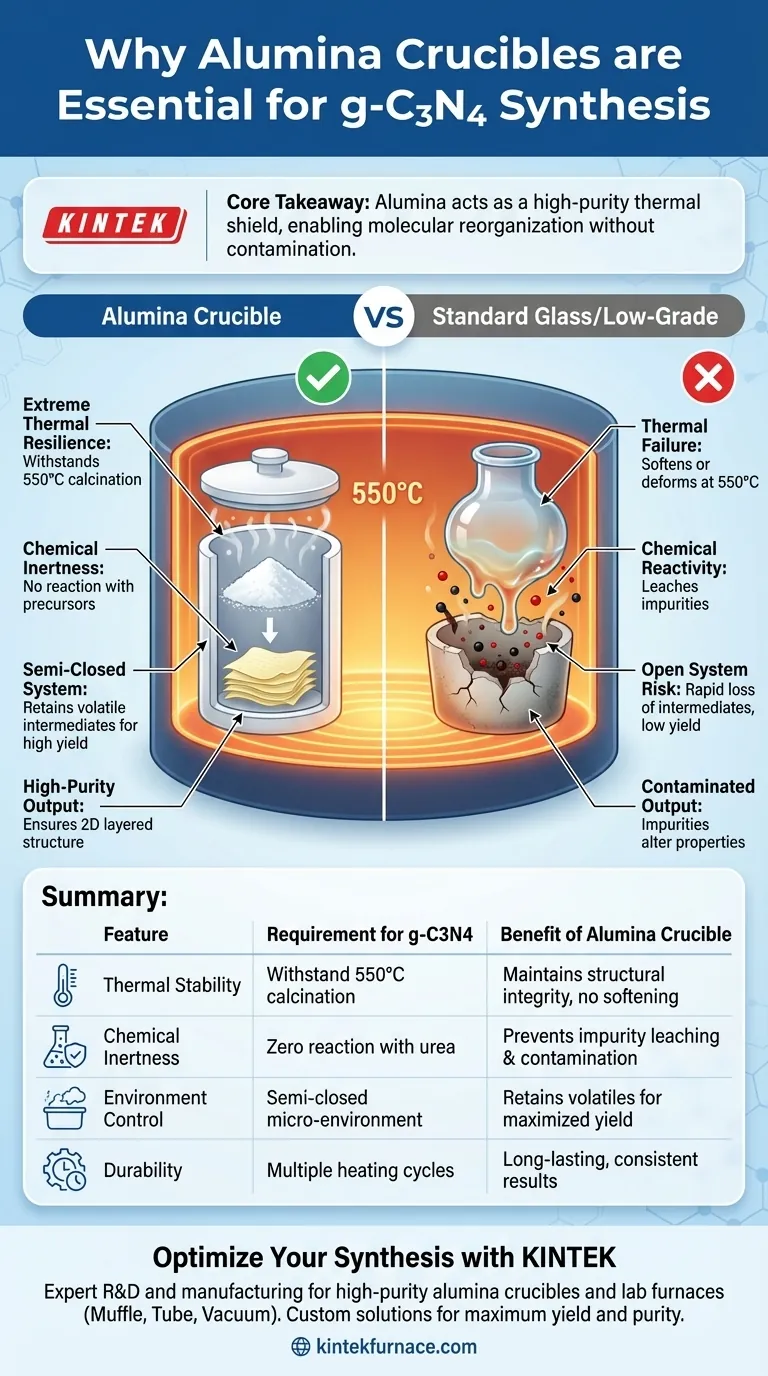

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sintesi di g-C3N4 | Vantaggio della Capsula di Allumina |

|---|---|---|

| Stabilità Termica | Resistere alla calcinazione a 550°C | Mantiene l'integrità strutturale senza ammorbidirsi |

| Inerzia Chimica | Zero reazione con i precursori dell'urea | Previene il rilascio di impurità e la contaminazione del materiale |

| Controllo dell'Ambiente | Micro-ambiente semi-chiuso | Trattiene gli intermedi volatili per massimizzare la resa |

| Durabilità | Molteplici cicli di riscaldamento/crescita | Prestazioni durature con risultati coerenti |

Ottimizza la Tua Sintesi di Materiali con KINTEK

La precisione nella produzione di nanosheet di g-C3N4 inizia con l'attrezzatura giusta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre capsule di allumina ad alta purezza e forni da laboratorio ad alta temperatura—inclusi sistemi a muffola, a tubo e sottovuoto—tutti personalizzabili per le tue esigenze di ricerca uniche. Garantisci la massima resa e purezza chimica per il tuo prossimo progetto di policondensazione termica.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti personalizzati del tuo forno e delle tue capsule!

Guida Visiva

Riferimenti

- Guangying Zhou, Jianzhang Fang. Copper-Copper Oxide Heterostructural Nanocrystals Anchored on g-C3N4 Nanosheets for Efficient Visible-Light-Driven Photo-Fenton-like Catalysis. DOI: 10.3390/molecules30010144

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante il processo di sinterizzazione SPS di Al2O3-TiC? Sblocca l'efficienza del processo

- Perché sono necessari crogioli in ceramica per la calcinazione ad alta temperatura della dolomite? Garantire risultati di elevata purezza

- Qual è l'obiettivo tecnico dell'utilizzo di capsule di quarzo sigillate sottovuoto per l'omogeneizzazione della lega Co-Ti-V? Salvaguardare l'integrità chimica

- Quale ruolo svolge un evaporatore rotante nell'estrazione dell'infiorescenza di banana? Massimizzare il recupero dei composti bioattivi

- Qual è la funzione delle barchette in ceramica ad alta allumina? Garantire la purezza nella sintesi del catalizzatore I-NC

- Qual è la funzione di un crogiolo di rame raffreddato ad acqua? Padroneggia la sintesi di leghe ad alta purezza con KINTEK

- In che modo la chiarezza ottica dei tubi di quarzo avvantaggia i processi di laboratorio? Migliora il controllo e l'accuratezza negli esperimenti ad alta temperatura

- Quale ruolo svolge una stufa da laboratorio nella valutazione delle proprietà fisiche del carbone attivo di teak? Suggerimenti per la precisione