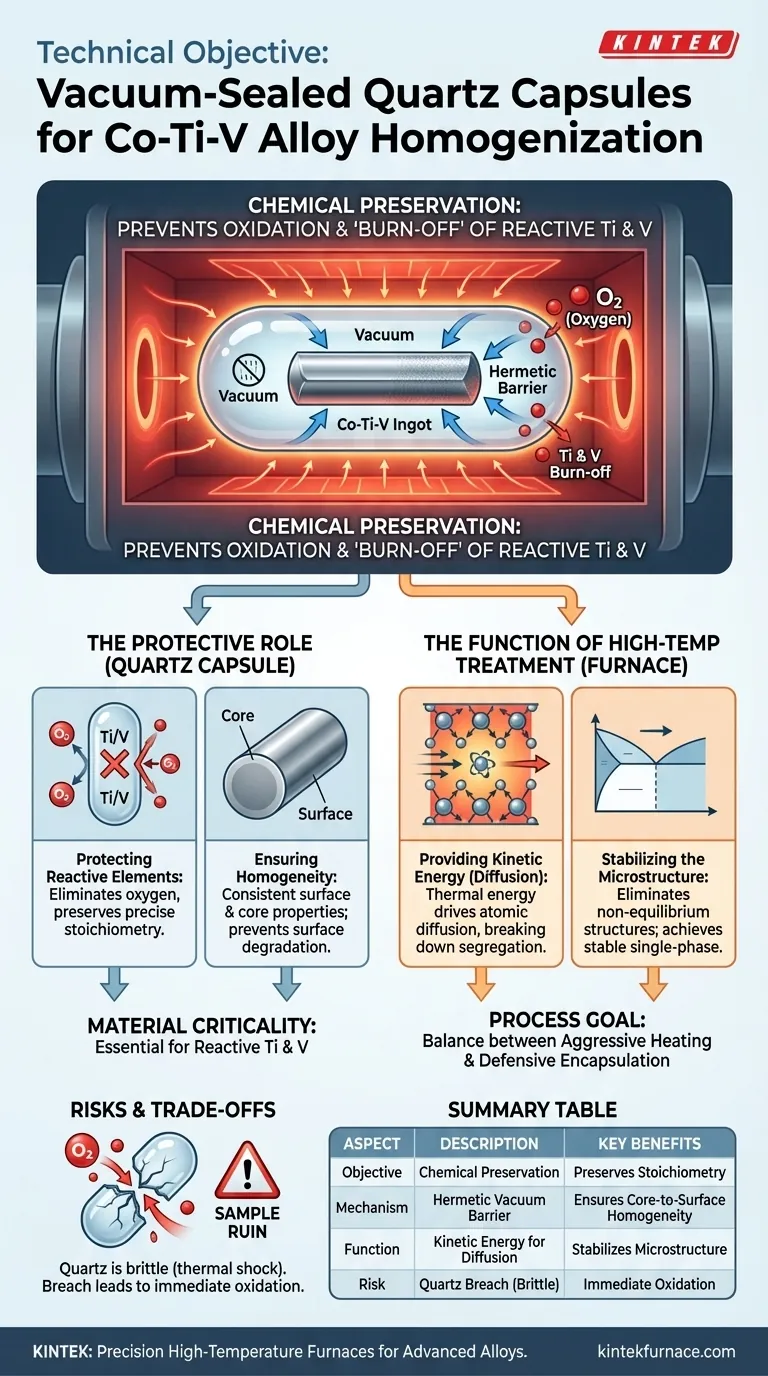

L'obiettivo tecnico riguarda fondamentalmente la conservazione chimica durante lo stress termico. Racchiudendo lingotti di lega Co-Ti-V in capsule di quarzo sigillate sottovuoto, si crea una barriera ermetica che resiste a temperature fino a 1100 °C. Questo isolamento previene l'ossidazione e il conseguente "bruciamento" degli elementi altamente reattivi, in particolare Titanio (Ti) e Vanadio (V), durante i cicli di trattamento termico prolungati.

La capsula di quarzo agisce come uno scudo sacrificale, mantenendo un ambiente sottovuoto o inerte attorno al lingotto. Ciò garantisce che la composizione chimica della superficie della lega rimanga identica al suo nucleo, prevenendo il degrado superficiale che altrimenti si verificherebbe a causa dell'esposizione all'aria a temperature elevate.

Il Ruolo Critico dell'Isolamento Elementare

Protezione degli Elementi Reattivi

Il titanio e il vanadio sono classificati come elementi attivi. Se esposti all'ossigeno ad alte temperature, si ossidano rapidamente.

In un ambiente di forno aperto, questi elementi verrebbero "bruciati" o degradati. La capsula di quarzo sigillata sottovuoto crea un microambiente che elimina la presenza di ossigeno, preservando la precisa stechiometria della tua lega.

Garantire l'Omogeneità dal Nucleo alla Superficie

L'obiettivo dell'omogeneizzazione è la coerenza. Se la superficie si ossida, le proprietà del materiale all'esterno differiranno in modo significativo dall'interno.

La barriera di quarzo assicura che le caratteristiche prestazionali della superficie della lega rimangano coerenti con il materiale di massa. Ciò consente test e applicazioni accurate della lega dopo il trattamento.

La Funzione del Trattamento ad Alta Temperatura

Fornire Energia Cinetica per la Diffusione

Mentre la capsula protegge, il calore del forno guida il processo. L'ambiente ad alta temperatura (ad esempio, 1100 °C) fornisce l'energia termica necessaria affinché gli atomi si muovano.

Questa energia cinetica consente agli atomi all'interno della lega di diffondersi efficacemente. Questa diffusione è essenziale per rompere la segregazione che si verifica durante la fase iniziale di fusione.

Stabilizzazione della Microstruttura

L'obiettivo finale di questo ciclo termico è eliminare le strutture fuori equilibrio.

Mantenendo un calore elevato per periodi prolungati (fino a 48 ore) all'interno della capsula, la lega raggiunge una struttura stabile di soluzione solida monofasica. Ciò è particolarmente critico per le leghe a entropia media e alta, dove la stabilità strutturale è fondamentale.

Comprendere i Compromessi

I Limiti del Quarzo

Sebbene il quarzo offra un'eccellente resistenza alle alte temperature e proprietà di sigillatura, non è indistruttibile. È fragile e soggetto a shock termico se raffreddato o riscaldato troppo rapidamente.

Il Rischio di Rottura

L'integrità del processo si basa interamente sulla sigillatura. Se la capsula di quarzo si guasta o perde durante il ciclo di 48 ore, l'ossigeno infiltrerà immediatamente l'ambiente.

Ciò comporterebbe esattamente l'ossidazione e la perdita elementare che il processo è stato progettato per prevenire, rovinando probabilmente il campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di omogeneizzazione, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità a una sigillatura sottovuoto di alta qualità per impedire anche a tracce di ossigeno di reagire con il Titanio e il Vanadio.

- Se il tuo obiettivo principale è l'uniformità strutturale: Assicurati che la temperatura del forno sia mantenuta costantemente (ad esempio, 1100 °C) per tutta la durata per consentire una sufficiente diffusione atomica in tutto il lingotto.

L'omogeneizzazione di successo si basa sull'equilibrio tra un riscaldamento aggressivo per guidare la diffusione e un incapsulamento difensivo per preservare la chimica.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Obiettivo Primario | Conservazione chimica; prevenire l'ossidazione e il "bruciamento" degli elementi reattivi (Ti, V) durante lo stress termico ad alta temperatura. |

| Meccanismo | Crea una barriera ermetica sigillata sottovuoto attorno al lingotto, isolandolo dall'ossigeno a temperature fino a 1100 °C. |

| Benefici Chiave | Preserva la stechiometria precisa, garantisce l'omogeneità dal nucleo alla superficie, consente un'efficiente diffusione atomica, stabilizza la microstruttura. |

| Criticità del Materiale | Essenziale per elementi reattivi come Titanio (Ti) e Vanadio (V) nelle leghe Co-Ti-V. |

| Limitazioni/Rischi | Il quarzo è fragile (rischio di shock termico); la rottura della capsula durante il trattamento porta a ossidazione immediata e rovina del campione. |

Ottieni un'integrità del materiale senza pari per le tue leghe avanzate con i forni ad alta temperatura di precisione di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre forni Muffle, a Tubo, Rotativi, Sottovuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. Assicurati che i tuoi processi di omogeneizzazione, come quelli per le leghe Co-Ti-V, forniscano costantemente una precisa uniformità chimica e strutturale. Contattaci oggi stesso per ottimizzare le tue soluzioni di trattamento termico.

Guida Visiva

Riferimenti

- The Effect of Nb on the Microstructure and High-Temperature Properties of Co-Ti-V Superalloys. DOI: 10.3390/coatings15010053

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Come funziona la girante di una pompa per vuoto ad acqua circolante per creare il vuoto? Scopri il meccanismo del pistone liquido

- Quali sono le funzioni di uno stampo in grafite ad alta purezza durante il processo SPS? Oltre a contenere la polvere

- Perché usare crogioli di grafite o quarzo per antimonio-tellurio liquido? Proteggi l'integrità della tua fusione ad alta temperatura

- Perché i forni da laboratorio sono considerati essenziali nelle applicazioni industriali e scientifiche? Sblocca precisione e controllo per i tuoi materiali

- Quali sono i vantaggi dell'utilizzo di tubi di quarzo ad alta purezza come recipienti di reazione? Sblocca la sintesi a flusso attivo

- Perché è necessario un forno di essiccazione a temperatura costante di precisione per le polveri ceramiche BZT? Garantire una qualità perfetta della polvere

- Perché vengono utilizzati crogioli di MgO ad alta purezza per l'ossidazione del PbO? Inerzia chimica essenziale per le scorie madri

- Qual è la funzione dei crogioli di allumina ad alta purezza? Proteggere campioni e forni durante la calcinazione degli ossidi