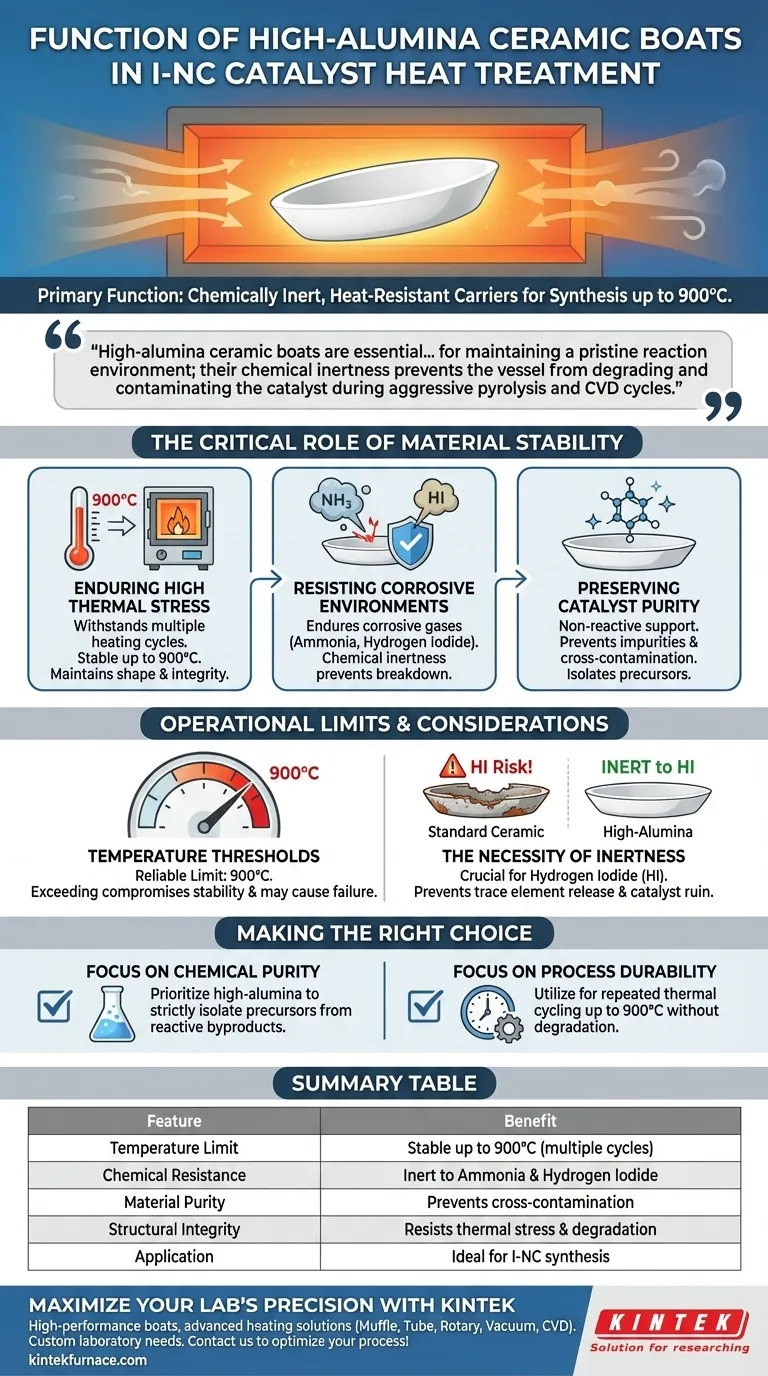

Le barchette in ceramica ad alta allumina funzionano principalmente come supporti chimicamente inerti e resistenti al calore progettati per contenere i materiali precursori durante la sintesi dei catalizzatori di carbonio-azoto drogati con iodio (I-NC). Il loro ruolo specifico è fornire una piattaforma di isolamento stabile che resiste a temperature fino a 900°C senza reagire con gas corrosivi come ammoniaca o ioduro di idrogeno. Resistendo a queste condizioni difficili, prevengono la contaminazione e garantiscono l'integrità strutturale del processo di sintesi.

Le barchette in ceramica ad alta allumina sono essenziali non solo per contenere il materiale, ma per mantenere un ambiente di reazione incontaminato; la loro inerzia chimica impedisce al contenitore di degradarsi e contaminare il catalizzatore durante cicli aggressivi di pirolisi e CVD.

Il Ruolo Critico della Stabilità del Materiale

Resistenza allo Stress Termico Elevato

La sintesi dei catalizzatori I-NC richiede un rigoroso trattamento termico, in particolare coinvolgendo pirolisi e deposizione chimica da vapore (CVD).

Le barchette ad alta allumina sono selezionate per la loro capacità di resistere a molteplici cicli di riscaldamento.

Secondo le specifiche tecniche, questi componenti rimangono stabili a temperature fino a 900°C. Questa resilienza termica garantisce che la barchetta mantenga la sua forma e integrità strutturale durante le fasi di riscaldamento e raffreddamento.

Resistenza agli Ambienti Corrosivi

Il processo di drogaggio introduce agenti altamente reattivi e corrosivi nella camera di riscaldamento.

In particolare, il processo coinvolge gas come ammoniaca e ioduro di idrogeno.

Supporti ceramici o metallici standard potrebbero degradarsi o corrodersi se esposti a questi prodotti chimici ad alte temperature. La ceramica ad alta allumina si distingue per la sua inerzia chimica, che le consente di resistere all'esposizione a questi specifici gas corrosivi senza degradarsi.

Preservazione della Purezza del Catalizzatore

L'obiettivo finale del trattamento termico è creare una specifica struttura chimica nel catalizzatore.

Qualsiasi reazione tra la barchetta di supporto e i precursori introdurrebbe impurità, alterando i livelli di drogaggio dello iodio o la struttura del carbonio.

Agendo come un supporto strettamente non reattivo, la barchetta ad alta allumina garantisce che il prodotto finale rimanga puro. Isola i precursori dall'ambiente del forno, assicurando che la reazione chimica sia limitata strettamente ai materiali di sintesi previsti.

Limiti Operativi e Considerazioni

Soglie di Temperatura

Sebbene le barchette ad alta allumina offrano un'eccellente stabilità, non sono invincibili.

I dati indicano un limite superiore affidabile di 900°C per queste specifiche applicazioni.

Superare questa soglia di temperatura durante trattamenti termici aggressivi potrebbe compromettere la stabilità della barchetta, portando potenzialmente a cedimenti del materiale o a sottili reattività che potrebbero influire sul catalizzatore.

La Necessità di Inerzia

È un errore comune presumere che qualsiasi contenitore ceramico sia sufficiente per la pirolisi.

Tuttavia, la presenza di ioduro di idrogeno rende le ceramiche standard rischiose.

Il mancato utilizzo di alta allumina specificamente progettata per questa inerzia può portare a contaminazione incrociata, dove la barchetta rilascia tracce di elementi nel catalizzatore I-NC, rovinando di fatto il profilo di drogaggio.

Fare la Scelta Giusta per la Tua Sintesi

Per garantire la produzione di successo di catalizzatori di carbonio-azoto drogati con iodio, considera quanto segue riguardo alla tua scelta di supporto:

- Se la tua priorità è la Purezza Chimica: Dai la precedenza alle barchette ad alta allumina per isolare rigorosamente i precursori da sottoprodotti reattivi come ioduro di idrogeno e ammoniaca.

- Se la tua priorità è la Durabilità del Processo: Utilizza queste barchette per la loro capacità di resistere a cicli termici ripetuti fino a 900°C senza degradazione strutturale.

Scegliendo il materiale di supporto corretto, converti una variabile potenziale—il recipiente di reazione—in una costante affidabile.

Tabella Riassuntiva:

| Caratteristica | Beneficio della Barchetta in Ceramica ad Alta Allumina |

|---|---|

| Limite di Temperatura | Stabile fino a 900°C per molteplici cicli |

| Resistenza Chimica | Inerte ad Ammoniaca e Ioduro di Idrogeno corrosivi |

| Purezza del Materiale | Previene la contaminazione incrociata durante CVD/Pirolisi |

| Integrità Strutturale | Resiste allo stress termico e alla degradazione |

| Applicazione | Ideale per la sintesi di Carbonio-Azoto drogato con Iodio (I-NC) |

Massimizza la Precisione del Tuo Laboratorio con KINTEK

Non lasciare che la contaminazione dei materiali comprometta la tua ricerca. KINTEK fornisce barchette in ceramica ad alta allumina ad alte prestazioni e soluzioni di riscaldamento avanzate su misura per ambienti di sintesi rigorosi.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio ad alta temperatura. Assicurati che i tuoi catalizzatori mantengano la loro integrità strutturale e purezza chimica con lo standard del settore nelle apparecchiature termiche.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo di trattamento termico!

Guida Visiva

Riferimenti

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sfide di processo vengono affrontate dalle apparecchiature di filtrazione sottovuoto durante la costruzione di film CsPbBr3@CA-SiO2?

- Quali sono le funzioni principali degli stampi in grafite ad alta purezza e della carta di grafite nel SPS? Ottimizzare la qualità della sinterizzazione

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Perché i crogioli di allumina ad alta purezza sono preferiti? Garantisci purezza e integrità dei dati senza pari nella sintesi di laboratorio

- Quali sono le applicazioni principali dei tubi in ceramica di allumina? Ideali per esigenze di alte temperature, corrosione e isolamento

- In che modo i controllori di flusso massico ad alta precisione contribuiscono allo studio del comportamento di ossidazione della lignite?

- Come si esegue l'operazione di vuoto con una pompa da vuoto a circolazione d'acqua? Padroneggiare la tecnica dell'anello liquido

- Quali sono le considerazioni tecniche per la selezione di un recipiente cilindrico in acciaio inossidabile? Guida alla camera di prova per la combustione del magnesio