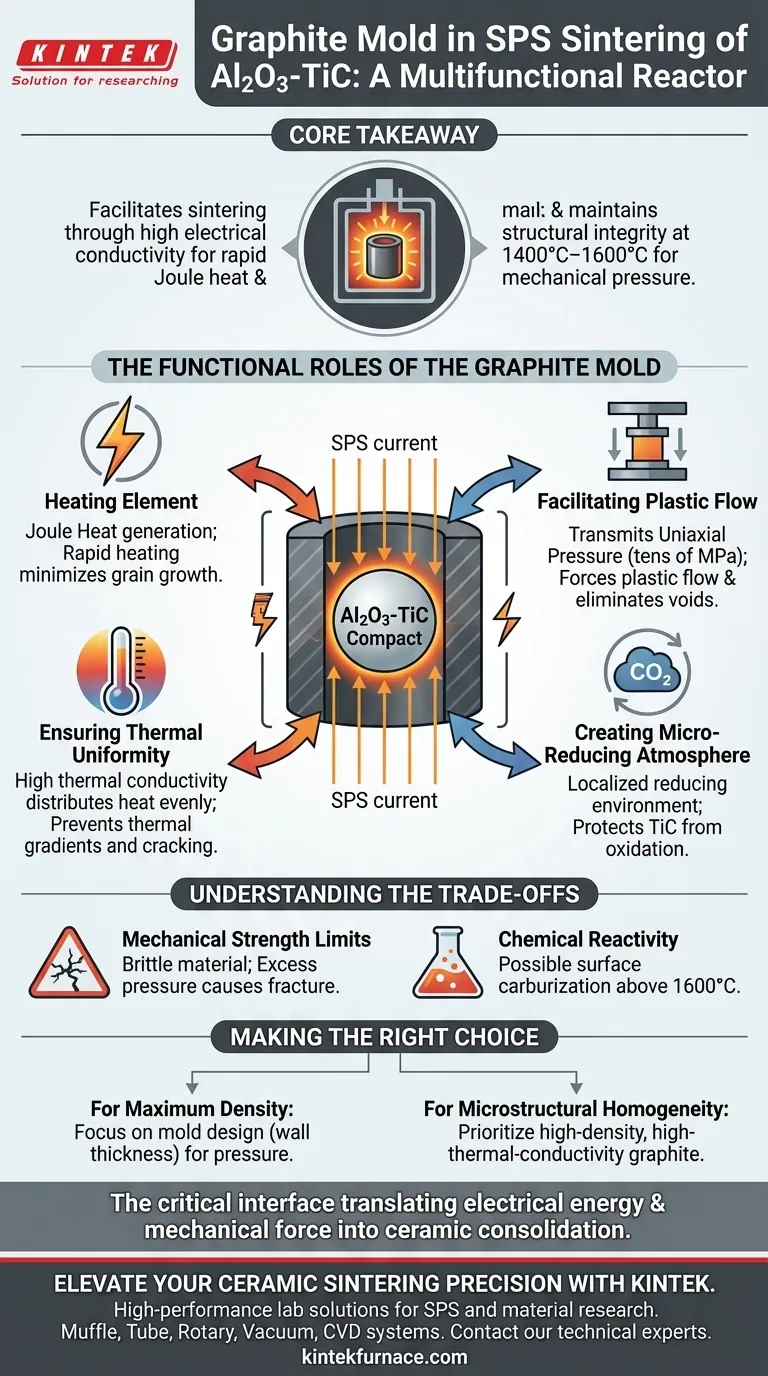

Nella sinterizzazione a plasma a scintilla (SPS) dei compositi Al2O3-TiC, lo stampo in grafite ad alta purezza funge da reattore multifunzionale piuttosto che da contenitore passivo. Agisce contemporaneamente come matrice meccanica per la formatura della polvere, come pistone fisico per la trasmissione della pressione assiale e come elemento riscaldante resistivo attivo che genera l'energia termica necessaria per la densificazione.

Concetto chiave Lo stampo in grafite facilita la sinterizzazione di Al2O3-TiC sfruttando la sua elevata conducibilità elettrica per generare rapido calore Joule, mantenendo al contempo un'integrità strutturale sufficiente a temperature estreme (1400°C–1600°C) per trasmettere la pressione meccanica necessaria per il flusso plastico e la diffusione delle particelle.

I ruoli funzionali dello stampo in grafite

1. Lo stampo come elemento riscaldante

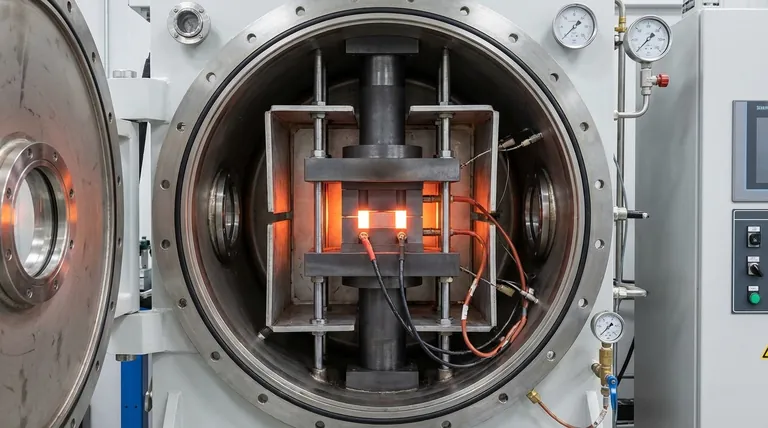

Nella sinterizzazione convenzionale, il calore viene applicato esternamente. Nell'SPS, lo stampo in grafite fa parte del circuito elettrico.

Poiché lo stampo possiede un'elevata conducibilità elettrica, l'elevata corrente utilizzata nell'SPS scorre direttamente attraverso le pareti dello stampo.

Questa resistenza genera rapidamente e direttamente calore Joule attorno alla polvere di Al2O3-TiC. Ciò consente velocità di riscaldamento elevate che minimizzano la crescita dei grani, un fattore critico per mantenere le proprietà meccaniche del composito ceramico finale.

2. Facilitare il flusso plastico tramite pressione

I compositi Al2O3-TiC richiedono una significativa forza meccanica per raggiungere la piena densità. Lo stampo in grafite funge da recipiente che applica questa forza.

Trasmette pressione uniassiale—spesso raggiungendo decine di megapascal—direttamente al compatto di polvere.

La resistenza meccanica ad alta temperatura dello stampo garantisce che non si deformi sotto questo carico, costringendo le particelle ceramiche a subire un flusso plastico. Questo riarrangiamento fisico aiuta a eliminare le cavità e promuove la diffusione tra le particelle.

3. Garantire l'uniformità termica

Ottenere una microstruttura omogenea nelle ceramiche richiede una distribuzione uniforme della temperatura.

La grafite ad alta resistenza possiede un'eccellente conducibilità termica. Mentre lo stampo genera calore, lo distribuisce uniformemente sulla superficie del campione.

Ciò previene gradienti termici che potrebbero portare a fessurazioni o a una densificazione non uniforme nel grezzo di utensile Al2O3-TiC finale.

4. Creare un'atmosfera micro-riducente

La grafite reagisce naturalmente con l'ossigeno residuo ad alte temperature per creare un ambiente riducente localizzato (CO/CO2).

Per la sinterizzazione di Al2O3-TiC, questo è vantaggioso. Aiuta a proteggere i componenti ceramici—in particolare il carburo di titanio (TiC)—dall'ossidazione durante le fasi ad alta temperatura del processo.

Comprendere i compromessi

Sebbene la grafite ad alta purezza sia lo standard per l'SPS, introduce limitazioni specifiche che devono essere gestite per garantirne il successo.

Limiti di resistenza meccanica

Nonostante la sua resistenza alle alte temperature, la grafite è fragile. Se la pressione assiale supera il limite di resistenza a compressione del materiale, lo stampo si fratturerà catastroficamente.

Ciò impone un limite massimo alla pressione che è possibile applicare al campione di Al2O3-TiC, limitando di fatto la densità teorica massima ottenibile solo tramite pressione.

Reattività chimica

Sebbene l'atmosfera riducente sia generalmente utile, la grafite può reagire con alcuni materiali a temperature estreme.

Sebbene Al2O3-TiC sia relativamente stabile nella grafite, il contatto diretto a temperature superiori a 1600°C può occasionalmente portare a carburazione superficiale o reazioni indesiderate all'interfaccia, richiedendo lavorazioni meccaniche o rettifica post-processo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dello stampo in grafite durante il processo di sinterizzazione di Al2O3-TiC, allinea i tuoi parametri operativi con le capacità dello stampo.

- Se il tuo obiettivo principale è la massima densità: Assicurati che il design dello stampo (spessore della parete) sia sufficiente a sopportare la pressione assiale massima richiesta per indurre il flusso plastico senza fratturarsi.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Dai priorità ai gradi di grafite ad alta densità con eccellente conducibilità termica per garantire che il rapido riscaldamento non crei shock termici o crescita irregolare dei grani.

In definitiva, lo stampo in grafite è l'interfaccia critica che traduce l'energia elettrica e la forza meccanica nel consolidamento fisico del tuo composito ceramico.

Tabella riassuntiva:

| Ruolo | Meccanismo funzionale | Beneficio per Al2O3-TiC |

|---|---|---|

| Elemento riscaldante | Riscaldamento Joule tramite conducibilità elettrica | Velocità di riscaldamento elevate e crescita dei grani minimizzata |

| Recipiente a pressione | Trasmissione di pressione uniassiale | Facilita il flusso plastico ed elimina le cavità |

| Conduttore termico | Elevata conducibilità termica | Garantisce temperatura uniforme e previene fessurazioni |

| Agente atmosferico | Formazione di ambiente riducente CO/CO2 | Protegge le particelle di TiC dall'ossidazione |

Eleva la precisione della tua sinterizzazione ceramica con KINTEK

Ottenere la perfetta densità e microstruttura nei compositi Al2O3-TiC richiede più di semplici alte temperature: richiede l'ambiente termico e meccanico giusto. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni supportate da ricerca e sviluppo esperti e produzione di precisione.

Che tu abbia bisogno di sistemi Muffola, Tubolari, Rotativi, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di SPS e ricerca sui materiali.

Pronto a ottimizzare i tuoi risultati di sinterizzazione? Contatta oggi i nostri esperti tecnici per scoprire come le nostre attrezzature su misura possono portare una durabilità ed efficienza superiori al tuo laboratorio.

Guida Visiva

Riferimenti

- Zara Cherkezova‐Zheleva, Radu Robert Piticescu. Green and Sustainable Rare Earth Element Recycling and Reuse from End-of-Life Permanent Magnets. DOI: 10.3390/met14060658

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione al plasma di scintilla SPS

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali tipi di vassoi sono compatibili con gli elementi riscaldanti in SiC? Scegli Grafite o Ceramica Composita per la Resistenza agli Shock Termici

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina ad alta purezza o platino? Migliorare la purezza nella fusione di vetri speciali

- Quali sono i vantaggi dei rivelatori BSE ad alta temperatura? Sblocca l'analisi compositiva in tempo reale fino a 1000°C

- Quali sono i vantaggi dei tubi di vetro per le applicazioni di riscaldamento? Vantaggi chiave per l'efficienza del laboratorio

- Perché vengono utilizzate sfere in lega di carburo di tungsteno duro per la fresatura SSBSN? Garantire la purezza con mezzi resistenti all'usura

- Quali sono le funzioni delle crogioli di allumina e dell'incapsulamento con manicotto di quarzo nella sintesi dei perrhenati di calcio?

- Cosa crea l'azione di pompaggio in una pompa per vuoto ad acqua circolante? Scopri il meccanismo ad anello liquido

- Perché viene utilizzato un agitatore magnetico riscaldante per l'attivazione acida delle zeoliti? Precisione nel controllo termico e cinetico