I crogioli in ceramica sono lo standard industriale per la calcinazione della dolomite grazie al loro esclusivo equilibrio tra resilienza termica e inerzia chimica. Sono specificamente richiesti per resistere a temperature di processo superiori a 1000°C senza deformazioni fisiche. Inoltre, la loro natura non reattiva impedisce al recipiente di contaminare la dolomite, garantendo che il materiale finale mantenga l'elevata purezza necessaria per le applicazioni a valle.

Il requisito fondamentale La calcinazione ad alta temperatura non riguarda solo l'applicazione di calore; si tratta di mantenere l'integrità del materiale sotto stress. I crogioli in ceramica forniscono la stabilità necessaria per prevenire la contaminazione incrociata e il cedimento strutturale, garantendo che la polvere di dolomite venga modificata senza essere compromessa.

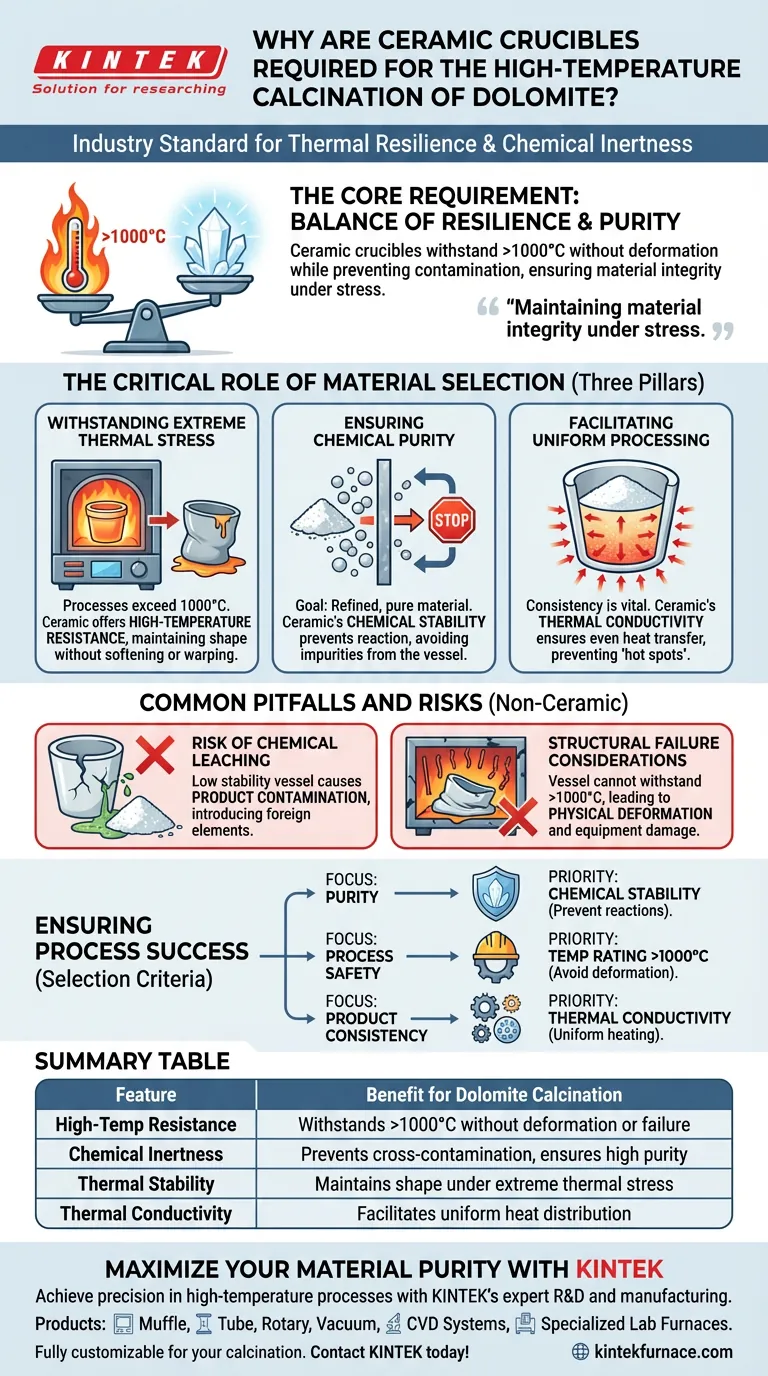

Il ruolo critico della selezione dei materiali

Per comprendere perché la ceramica sia irrinunciabile per questo processo, è necessario esaminare le specifiche esigenze fisiche e chimiche imposte al recipiente durante la calcinazione.

Resistenza allo stress termico estremo

La calcinazione della dolomite richiede ambienti di processo in cui le temperature superano frequentemente i 1000°C.

A questa intensità, molti materiali standard per recipienti di laboratorio o industriali si ammorbidirebbero, si deformerebbero o perderebbero la loro integrità strutturale. I crogioli in ceramica possiedono un'eccellente resistenza alle alte temperature, permettendo loro di mantenere la forma e contenere saldamente la polvere durante l'intero ciclo di riscaldamento senza deformazioni.

Garantire la purezza chimica

L'obiettivo della calcinazione è spesso quello di creare un materiale raffinato o modificato, il che rende la purezza fondamentale.

Alle alte temperature, i materiali diventano più attivi chimicamente. Un vantaggio chiave della ceramica è la sua stabilità chimica; rimane inerte anche a calore estremo. Ciò impedisce al crogiolo di reagire con la polvere di dolomite, evitando così l'introduzione di impurità che degraderebbero la qualità del prodotto finale.

Facilitare un processo uniforme

La coerenza è vitale per una calcinazione di successo.

I crogioli in ceramica offrono specifiche proprietà di conducibilità termica che aiutano nel processo di calcinazione. Ciò garantisce che il calore venga trasferito uniformemente attraverso la polvere di dolomite, prevenendo "punti caldi" o un processo non uniforme che potrebbe portare a un materiale finale incoerente.

Errori comuni e rischi

Quando si selezionano attrezzature per processi ad alta temperatura, la mancata priorità al materiale del recipiente può portare a gravi fallimenti del processo.

Il rischio di lisciviazione chimica

L'uso di un recipiente con bassa stabilità chimica è una causa principale di contaminazione del prodotto.

Se un crogiolo reagisce con il carico minerale, introduce elementi estranei nel reticolo cristallino della dolomite. Come notato in applicazioni simili di elevata purezza, mantenere un ambiente non reattivo è l'unico modo per garantire che il solido risultante rimanga puro.

Considerazioni sul cedimento strutturale

Il rischio più immediato dell'uso di materiali non ceramici è la deformazione fisica.

Se un crogiolo non riesce a resistere alla soglia di >1000°C, potrebbe collassare o deformarsi all'interno del forno. Ciò non solo rovina il lotto di dolomite, ma può anche danneggiare gli elementi riscaldanti del forno stesso.

Garantire il successo del processo

Per garantire la qualità della tua dolomite calcinata, applica i seguenti criteri di selezione in base agli obiettivi del tuo progetto.

- Se il tuo focus principale è la Purezza: Dai priorità ai crogioli in ceramica per la loro stabilità chimica per prevenire reazioni tra il recipiente e la polvere minerale.

- Se il tuo focus principale è la Sicurezza del Processo: Assicurati che il crogiolo sia classificato per temperature >1000°C per evitare deformazioni e danni alle attrezzature.

- Se il tuo focus principale è la Consistenza del Prodotto: Affidati alla conducibilità termica della ceramica per garantire che la polvere venga riscaldata uniformemente.

Selezionando il corretto recipiente in ceramica, proteggi sia l'integrità delle tue attrezzature sia la purezza del tuo materiale finale.

Tabella riassuntiva:

| Caratteristica | Beneficio per la calcinazione della dolomite |

|---|---|

| Resistenza alle alte temperature | Resiste a >1000°C senza deformazioni o cedimenti strutturali |

| Inerzia chimica | Previene la contaminazione incrociata e garantisce un'elevata purezza del materiale |

| Stabilità termica | Mantiene forma e integrità sotto stress termico estremo |

| Conducibilità termica | Facilita una distribuzione uniforme del calore per un processo coerente |

Massimizza la purezza del tuo materiale con KINTEK

Ottieni precisione nei tuoi processi ad alta temperatura con le soluzioni termiche leader del settore di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di calcinazione.

Sia che tu stia lavorando dolomite o minerali avanzati, le nostre attrezzature garantiscono la stabilità chimica e la coerenza termica richieste dalla tua ricerca. Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché un crogiolo di grafite è preferito per la sintesi di SiNQ? Gestire il calore nella riduzione magnesiotermica

- Come fanno i tubi in allumina ad alta purezza multi-foro a stabilizzare i test CV? Migliora l'accuratezza dei dati con le soluzioni KINTEK

- Qual è la funzione di un analizzatore termogravimetrico ad alta precisione? Approfondimenti degli esperti sull'analisi termica del floss di moxa

- Perché utilizzare tubi di vetro al quarzo ad alta purezza per la sintesi del solfuro di rame? Garantire stabilità termica e purezza

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- In che modo i controllori di flusso massico ad alta precisione contribuiscono allo studio del comportamento di ossidazione della lignite?

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo per sensori in fibra ottica? Ottimizzare le prestazioni ad alta temperatura

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO