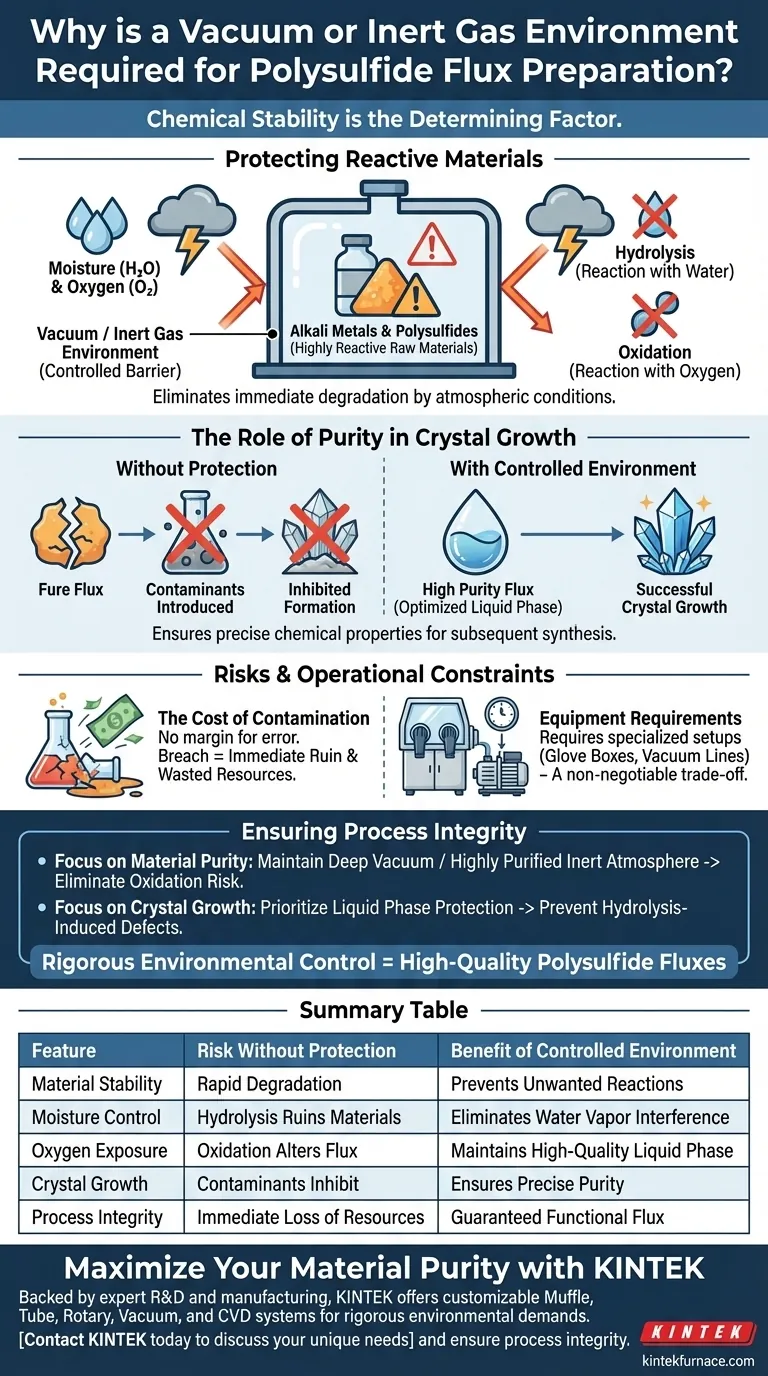

La stabilità chimica è il fattore determinante. La preparazione dei flussi di polisolfuro richiede un ambiente sottovuoto o a gas inerte per proteggere le materie prime—in particolare i metalli alcalini e i loro polisolfuri—dal degrado immediato. Queste sostanze sono altamente reattive alle condizioni atmosferiche; isolarle previene reazioni chimiche indesiderate, garantendo che il prodotto finale rimanga puro.

I metalli alcalini e i polisolfuri si degradano rapidamente se esposti all'aria. Un ambiente controllato elimina umidità e ossigeno, prevenendo idrolisi e ossidazione per garantire una fase liquida di alta qualità essenziale per la crescita cristallina di successo.

Protezione dei Materiali Reattivi

La Sensibilità dei Metalli Alcalini

I metalli alcalini e i loro polisolfuri associati possiedono un'estrema sensibilità chimica. Non sono stabili in condizioni atmosferiche standard e reagiscono aggressivamente al contatto con l'aria.

Blocco di Umidità e Ossigeno

Le due principali minacce ambientali per questi materiali sono umidità e ossigeno. L'utilizzo di un ambiente sottovuoto o a gas inerte funge da barriera totale, separando fisicamente le materie prime da questi elementi reattivi.

Prevenzione del Degrado Chimico

Senza un isolamento rigoroso, le materie prime subiscono idrolisi (reazione con l'acqua) o ossidazione (reazione con l'ossigeno). Queste reazioni alterano la chimica fondamentale del flusso, rendendolo inadatto all'applicazione prevista.

Il Ruolo della Purezza nella Crescita Cristallina

Creazione di un Flusso Puro

L'obiettivo finale del processo di preparazione è generare un flusso di elevata purezza. Qualsiasi esposizione all'aria introduce contaminanti che compromettono l'integrità del flusso prima ancora che inizi il processo di crescita.

Ottimizzazione della Fase Liquida

La crescita cristallina di successo si basa fortemente sulla qualità della fase liquida. Prevenendo idrolisi e ossidazione, l'ambiente controllato garantisce che questa fase mantenga le precise proprietà chimiche richieste per la sintesi successiva.

Rischi e Vincoli Operativi

Il Costo della Contaminazione

Praticamente non c'è margine di errore per quanto riguarda l'esposizione ambientale. Se il sigillo sottovuoto o a gas inerte viene compromesso, l'ossidazione o l'idrolisi risultante rovina tipicamente immediatamente le materie prime, sprecando risorse e tempo.

Requisiti delle Apparecchiature

Il raggiungimento di questo ambiente richiede attrezzature specializzate, come glove box o linee sottovuoto. Sebbene ciò aggiunga complessità all'allestimento sperimentale, è un compromesso non negoziabile richiesto per ottenere un flusso funzionale.

Garantire l'Integrità del Processo

Per ottenere risultati di alta qualità, è necessario considerare il controllo ambientale come una fase di processo critica, non solo una precauzione di sicurezza.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che le tue apparecchiature possano mantenere un vuoto spinto o un'atmosfera inerte altamente purificata per eliminare completamente il rischio di ossidazione.

- Se il tuo obiettivo principale è la Crescita Cristallina: Dai priorità alla protezione della fase liquida durante la preparazione per prevenire che i difetti indotti dall'idrolisi inibiscano la formazione cristallina.

Un rigoroso controllo ambientale è l'unico modo per trasformare con successo i metalli alcalini reattivi in flussi di polisolfuro di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Rischio Senza Protezione | Beneficio dell'Ambiente Controllato |

|---|---|---|

| Stabilità del Materiale | Rapido degrado dei metalli alcalini | Previene reazioni chimiche indesiderate |

| Controllo dell'Umidità | L'idrolisi rovina le materie prime | Elimina l'interferenza del vapore acqueo |

| Esposizione all'Ossigeno | L'ossidazione altera la chimica del flusso | Mantiene una fase liquida di alta qualità |

| Crescita Cristallina | I contaminanti inibiscono la formazione | Garantisce purezza precisa per la sintesi |

| Integrità del Processo | Perdita immediata di risorse | Produzione garantita di flusso funzionale |

Massimizza la Purezza del Tuo Materiale con KINTEK

Non lasciare che la contaminazione atmosferica rovini la tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffola, a Tubo, Rotativi, Sottovuoto e CVD—tutti personalizzabili per soddisfare le rigorose esigenze ambientali della preparazione dei flussi di polisolfuro.

Sia che tu abbia bisogno di capacità di vuoto spinto o di controlli di gas inerte ad alta purezza, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità necessaria per la crescita cristallina e la sintesi dei materiali di successo. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e garantire l'integrità del tuo processo con le nostre soluzioni ingegnerizzate di precisione.

Guida Visiva

Riferimenti

- С.А. Новиков, Vladislav V. Klepov. Structural evolution and bonding features of electron deficient copper chalcogenides. DOI: 10.1039/d5ce00479a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è il rinvenimento a gas nel trattamento dei pezzi in acciaio? Ottieni una durezza superiore con un raffreddamento controllato

- Quali sono alcune applicazioni comuni dei forni a crogiolo? Essenziali per il trattamento termico in atmosfera controllata

- Come un forno ad alta temperatura facilita la pirolisi flash? Sblocca prestazioni superiori del catalizzatore Fe-N-C

- Perché utilizzare il controllo dell'atmosfera di azoto nella riduzione della cromite? Garantire l'integrità del processo e prevenire l'ossidazione

- Quali sono i punti di manutenzione per il forno ad atmosfera per ricottura a scatola? Garantire prestazioni e sicurezza costanti

- Cos'è un forno ad atmosfera? Ottieni una lavorazione dei materiali superiore con ambienti controllati

- Quale ruolo svolge il sistema di controllo del vuoto o dell'atmosfera durante la lavorazione delle leghe TNZT? Chiave per la purezza biocompatibile

- Perché la protezione con atmosfera di argon è fondamentale durante la selenizzazione di CoO/CoSe? Chiave per eterostrutture ad alta purezza