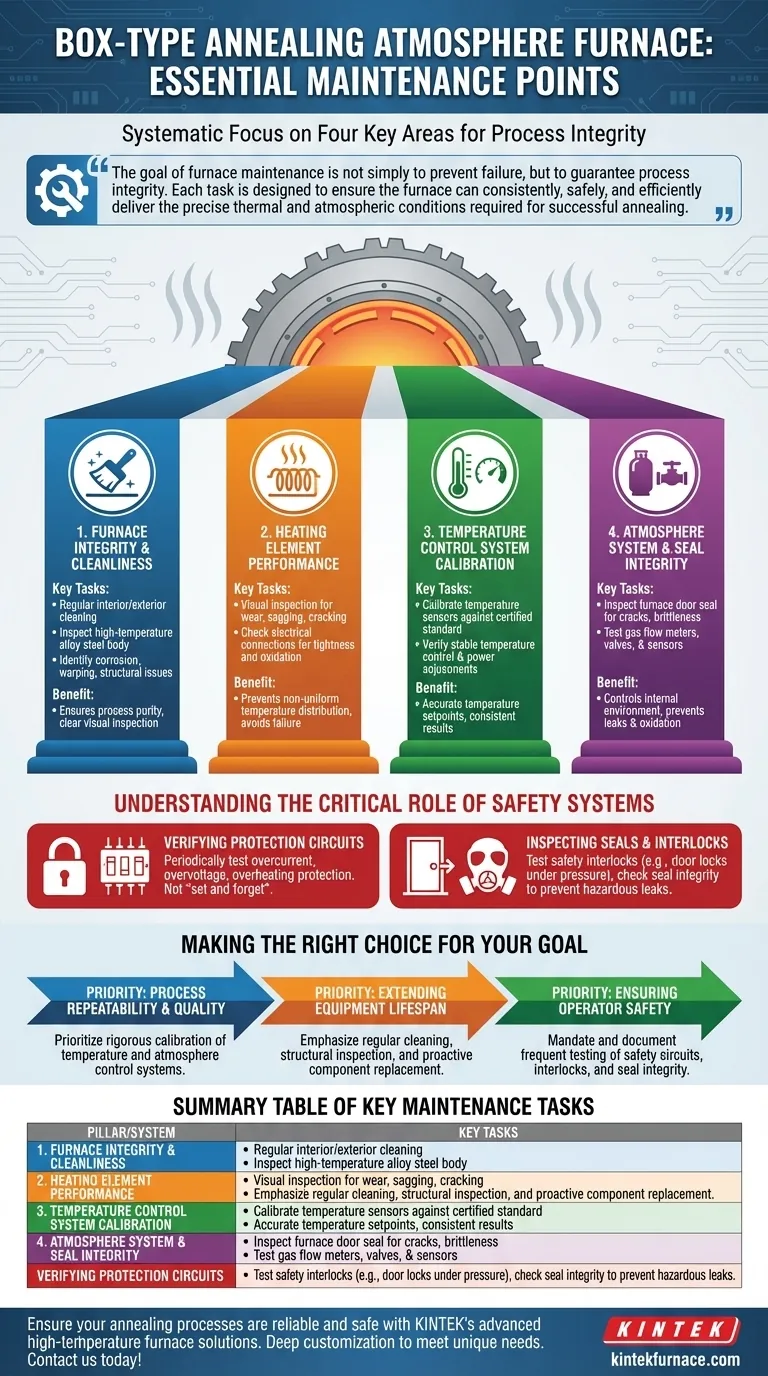

In sintesi, la manutenzione di un forno ad atmosfera per ricottura a scatola implica una focalizzazione sistematica su quattro aree chiave. Queste sono la pulizia regolare della struttura del forno, la verifica degli elementi riscaldanti, la calibrazione del sistema di controllo della temperatura e la garanzia dell'integrità del sistema di controllo dell'atmosfera.

L'obiettivo della manutenzione del forno non è semplicemente prevenire guasti, ma garantire l'integrità del processo. Ogni compito è progettato per assicurare che il forno possa fornire in modo costante, sicuro ed efficiente le precise condizioni termiche e atmosferiche richieste per una ricottura di successo.

I Quattro Pilastri della Manutenzione del Forno

Un programma di manutenzione completo si basa su un'attenzione costante ai principali sistemi operativi del forno. Trascurare uno qualsiasi di questi pilastri può compromettere l'intero processo di trattamento termico.

Pilastro 1: Integrità e Pulizia del Forno

La pulizia regolare è la base dell'ispezione fisica e della purezza del processo.

I contaminanti sulle superfici interne possono vaporizzare ad alte temperature, influenzando negativamente l'atmosfera controllata e potenzialmente rovinando il pezzo in lavorazione.

La pulizia esterna consente un'ispezione visiva chiara del corpo del forno, che è tipicamente realizzato in acciaio legato ad alta temperatura. Questo aiuta a identificare tempestivamente qualsiasi potenziale corrosione, deformazione o problema strutturale.

Pilastro 2: Prestazioni degli Elementi Riscaldanti

Gli elementi riscaldanti sono il cuore del sistema di erogazione termica del forno.

Ispezionare visivamente gli elementi per segni di usura, cedimenti o crepe. Un elemento danneggiato non solo si guasterà, ma può anche creare una distribuzione non uniforme della temperatura, portando a risultati di ricottura incoerenti sul pezzo in lavorazione.

Controllare i collegamenti elettrici per la tenuta e i segni di ossidazione. Una cattiva connessione aumenta la resistenza e può diventare un punto di guasto o un rischio di incendio.

Pilastro 3: Calibrazione del Sistema di Controllo della Temperatura

Un sistema di controllo non calibrato rende i setpoint di temperatura privi di significato. Il sistema si basa su un feedback accurato per funzionare.

I sensori di temperatura sono il dispositivo di feedback più critico del forno. Devono essere calibrati rispetto a uno standard di riferimento certificato con una cadenza regolare per garantire che la temperatura impostata sia la temperatura effettivamente sperimentata dal pezzo in lavorazione.

Verificare che il sistema di controllo regoli correttamente la potenza di riscaldamento per mantenere una temperatura stabile. Deviazioni o ampie fluttuazioni indicano un potenziale problema con il controller o i sensori.

Pilastro 4: Integrità del Sistema Atmosferico e della Guarnizione

Per un forno ad atmosfera, controllare l'ambiente interno è tanto importante quanto controllare la temperatura.

La guarnizione della porta del forno è la barriera primaria contro le perdite. Ispezionarla regolarmente per crepe, fragilità o compressione che potrebbero comprometterne la capacità di contenere l'atmosfera e impedire l'ingresso di ossigeno.

Testare il sistema di controllo dell'atmosfera stesso. Assicurarsi che i flussometri del gas siano precisi, che le valvole funzionino correttamente e che eventuali sensori di pressione o ossigeno siano calibrati correttamente.

Comprendere il Ruolo Critico dei Sistemi di Sicurezza

Oltre ai pilastri operativi fondamentali, i sistemi di sicurezza richiedono controlli dedicati e rigorosi. Questi sistemi proteggono il personale, la struttura e l'attrezzatura stessa.

Verifica dei Circuiti di Protezione

Il vostro forno è dotato di numerosi dispositivi di sicurezza, come la protezione da sovracorrente, sovratensione e surriscaldamento. Queste non sono funzioni "imposta e dimentica".

Devono essere periodicamente testate per garantire che interrompano l'alimentazione e attivino allarmi come previsto in una situazione anomala. Questa verifica è una parte non negoziabile di qualsiasi piano di manutenzione responsabile.

Ispezione delle Guarnizioni e degli Interblocchi

Un'atmosfera che perde può essere un pericolo significativo, in particolare se il gas di processo è infiammabile o il gas inerte sposta l'ossigeno nell'area di lavoro. L'integrità della guarnizione della porta è un punto di controllo di sicurezza critico.

Testare eventuali interblocchi di sicurezza, come quelli che impediscono l'apertura della porta sotto pressione o ad alte temperature.

Fare la Scelta Giusta per il Vostro Obiettivo

Un piano di manutenzione strutturato dovrebbe essere allineato con le vostre priorità operative. Utilizzate la seguente guida per adattare la vostra attenzione.

- Se il vostro obiettivo primario è la ripetibilità e la qualità del processo: Date priorità alla rigorosa calibrazione dei vostri sistemi di controllo della temperatura e dell'atmosfera.

- Se il vostro obiettivo primario è estendere la durata dell'attrezzatura: Enfatizzate la pulizia regolare, l'ispezione strutturale e la sostituzione proattiva dei componenti soggetti ad usura come gli elementi riscaldanti e le guarnizioni della porta.

- Se il vostro obiettivo primario è garantire la sicurezza dell'operatore: Imponete e documentate i test frequenti di tutti i circuiti di sicurezza, gli interblocchi e l'integrità delle guarnizioni.

In definitiva, la manutenzione proattiva è un investimento nella certezza operativa e nella qualità costante del vostro prodotto finale.

Tabella Riepilogativa:

| Pilastro di Manutenzione | Compiti Chiave |

|---|---|

| Integrità e Pulizia del Forno | Pulizia regolare interna ed esterna; ispezione per corrosione, deformazione e problemi strutturali |

| Prestazioni degli Elementi Riscaldanti | Ispezione visiva per usura, cedimenti, crepe; controllo dei collegamenti elettrici per tenuta e ossidazione |

| Calibrazione del Sistema di Controllo della Temperatura | Calibrare i sensori di temperatura; verificare il controllo stabile della temperatura e le regolazioni di potenza |

| Integrità del Sistema Atmosferico e della Guarnizione | Ispezionare le guarnizioni della porta per crepe o fragilità; testare flussometri, valvole e sensori del gas |

| Sistemi di Sicurezza | Testare protezione da sovracorrente, sovratensione, surriscaldamento; verificare interblocchi della porta e integrità delle guarnizioni |

Assicuratevi che i vostri processi di ricottura siano affidabili e sicuri con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico