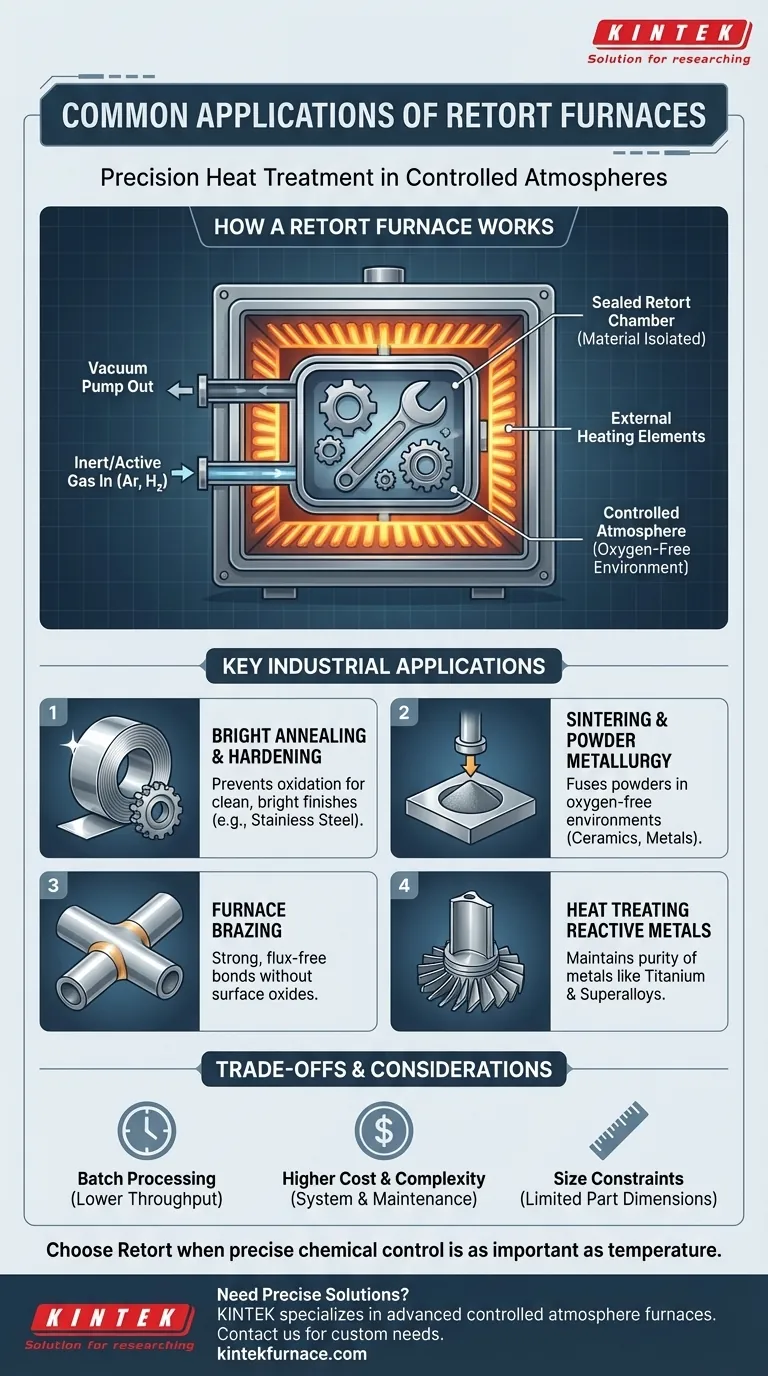

In sintesi, i forni a crogiolo sono utilizzati per processi di trattamento termico in cui il controllo dell'atmosfera è fondamentale per il risultato. Le loro applicazioni più comuni includono la ricottura brillante dell'acciaio inossidabile, il trattamento termico di metalli reattivi come il titanio, la brasatura in forno e la sinterizzazione di polveri metalliche e ceramiche. Questi processi richiedono un ambiente privo di ossigeno per prevenire l'ossidazione e garantire la purezza e l'integrità del materiale.

La caratteristica distintiva di un forno a crogiolo non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di creare un ambiente chimicamente controllato. Isola il materiale all'interno di un contenitore sigillato (il crogiolo), consentendo processi che sarebbero impossibili all'aria aperta.

Cosa rende unico un forno a crogiolo?

Un forno a crogiolo non è solo una scatola calda; è uno strumento di alta precisione. Il suo design è incentrato su un componente cruciale: il crogiolo.

Il concetto centrale: una camera sigillata

Il crogiolo è un contenitore sigillato e a tenuta di gas, tipicamente realizzato in leghe metalliche ad alta temperatura o ceramica, che contiene il materiale in lavorazione.

Questo contenitore viene posizionato all'interno del forno, che riscalda il crogiolo dall'esterno. Il materiale, quindi, non è mai esposto direttamente agli elementi riscaldanti del forno o all'aria esterna.

La potenza di un'atmosfera controllata

Questa separazione è la chiave. L'aria all'interno del crogiolo può essere aspirata per creare un vuoto, oppure può essere sostituita con un gas specifico.

Questa atmosfera controllata è fondamentale. L'uso di gas inerti come l'argon previene le reazioni chimiche, mentre l'uso di gas attivi come l'idrogeno può pulire attivamente i pezzi riducendo gli ossidi superficiali. Questo è ciò che rende possibili processi come la "ricottura brillante".

Applicazioni industriali chiave

La capacità di controllare l'atmosfera del processo rende i forni a crogiolo essenziali in metallurgia e nella produzione avanzata.

Ricottura brillante e tempra

Quando l'acciaio viene riscaldato all'aria, si ossida, creando una superficie scura e incrostata. La ricottura brillante è un processo che ammorbidisce il metallo senza causare questa decolorazione.

Eseguendo la ricottura in un crogiolo riempito con un'atmosfera inerte o riducente, i pezzi escono dal forno puliti e "brillanti", eliminando la necessità di pulizia post-processo. Questo è fondamentale per i pezzi in acciaio inossidabile.

Sinterizzazione e metallurgia delle polveri

La sinterizzazione è un processo che fonde polveri fini in una massa solida utilizzando il calore, ma senza fonderle. Questa è la base della metallurgia delle polveri e viene utilizzata per realizzare molte parti in ceramica e metallo.

L'ampia superficie delle polveri fini le rende estremamente reattive all'ossigeno. Un forno a crogiolo fornisce l'ambiente privo di ossigeno necessario per sinterizzare con successo questi materiali.

Brasatura in forno

La brasatura unisce due componenti metallici utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto alle parti di base.

Eseguire questa operazione in un forno a crogiolo sotto vuoto o in atmosfera controllata previene la formazione di ossidi sulle superfici di giunzione. Ciò si traduce in un legame più forte, più pulito e più affidabile senza la necessità di fondenti chimici corrosivi.

Trattamento termico di metalli reattivi

Metalli come il titanio e alcune superleghe sono altamente reattivi con ossigeno, azoto e idrogeno ad alte temperature.

La lavorazione di questi materiali in un forno a crogiolo è spesso l'unico modo per eseguire il trattamento termico senza contaminare il metallo e comprometterne le proprietà meccaniche.

Comprendere i compromessi

Sebbene potente, un forno a crogiolo non è la soluzione per ogni applicazione di riscaldamento. L'obiettività richiede di riconoscere i suoi limiti.

Lavorazione a lotti rispetto al flusso continuo

La maggior parte dei forni a crogiolo opera in lavorazione a lotti. Si carica il crogiolo, si esegue il ciclo, lo si raffredda e lo si scarica. Questo è meno efficiente per la produzione ad altissimo volume rispetto ai forni a nastro continuo.

Costo e complessità maggiori

Il crogiolo stesso, insieme alle pompe per il vuoto e ai sistemi di gestione dei gas, aggiunge costi e complessità significativi rispetto a un forno semplice che riscalda semplicemente in aria ambiente. La manutenzione delle guarnizioni e dell'integrità del crogiolo è fondamentale.

Vincoli di dimensioni e produttività

Le dimensioni fisiche del crogiolo limitano le dimensioni dei pezzi che possono essere lavorati. La necessità di riscaldare e raffreddare l'intero recipiente del crogiolo per ogni lotto può anche portare a tempi di ciclo complessivi più lunghi.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura di processo termico corretta dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione superficiale: un forno a crogiolo è la scelta definitiva per la lavorazione dell'acciaio inossidabile, delle leghe di rame o di qualsiasi pezzo per cui è necessaria una finitura pulita e brillante.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi o polveri: l'atmosfera controllata di un forno a crogiolo è tassativa per materiali come il titanio, le superleghe e per tutta la metallurgia delle polveri o la sinterizzazione.

- Se il tuo obiettivo principale è il semplice riscaldamento in cui l'ossidazione è accettabile: per applicazioni come la tempra dell'acciaio al carbonio, dove è prevista una successiva fase di pulizia, un forno atmosferico meno complesso e più economico è spesso sufficiente.

In definitiva, un forno a crogiolo viene scelto quando il controllo preciso dell'ambiente chimico è importante tanto quanto il controllo della temperatura.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Ricottura brillante | Previene l'ossidazione per finiture metalliche pulite e brillanti |

| Sinterizzazione | Consente la fusione delle polveri in ambienti privi di ossigeno |

| Brasatura in forno | Garantisce giunzioni forti, senza fondente e senza ossidi superficiali |

| Trattamento termico di metalli reattivi | Mantiene la purezza di metalli come il titanio |

Hai bisogno di soluzioni di trattamento termico precise? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi i forni a crogiolo, progettati per processi in atmosfera controllata. Sfruttando una R&S eccezionale e la produzione interna, offriamo forni a muffola, a tubo, rotativi, a vuoto e atmosferici, e sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali