In sostanza, il rinvenimento a gas è un processo di trattamento termico che raffredda rapidamente i pezzi in acciaio riscaldati utilizzando un flusso di gas ad alta pressione per ottenere specifiche proprietà di durezza e resistenza. A differenza dei metodi tradizionali che immergono i pezzi in olio o acqua, il rinvenimento a gas offre un'alternativa altamente controllata e più pulita, modificando fondamentalmente il profilo di rischio per la distorsione e la qualità del pezzo.

Il rinvenimento a gas scambia la potenza di raffreddamento grezza dei liquidi con un controllo del processo senza pari. Ciò lo rende la scelta superiore per componenti di alto valore e dimensionalmente sensibili, ma ne limita l'uso agli acciai con temprabilità sufficiente.

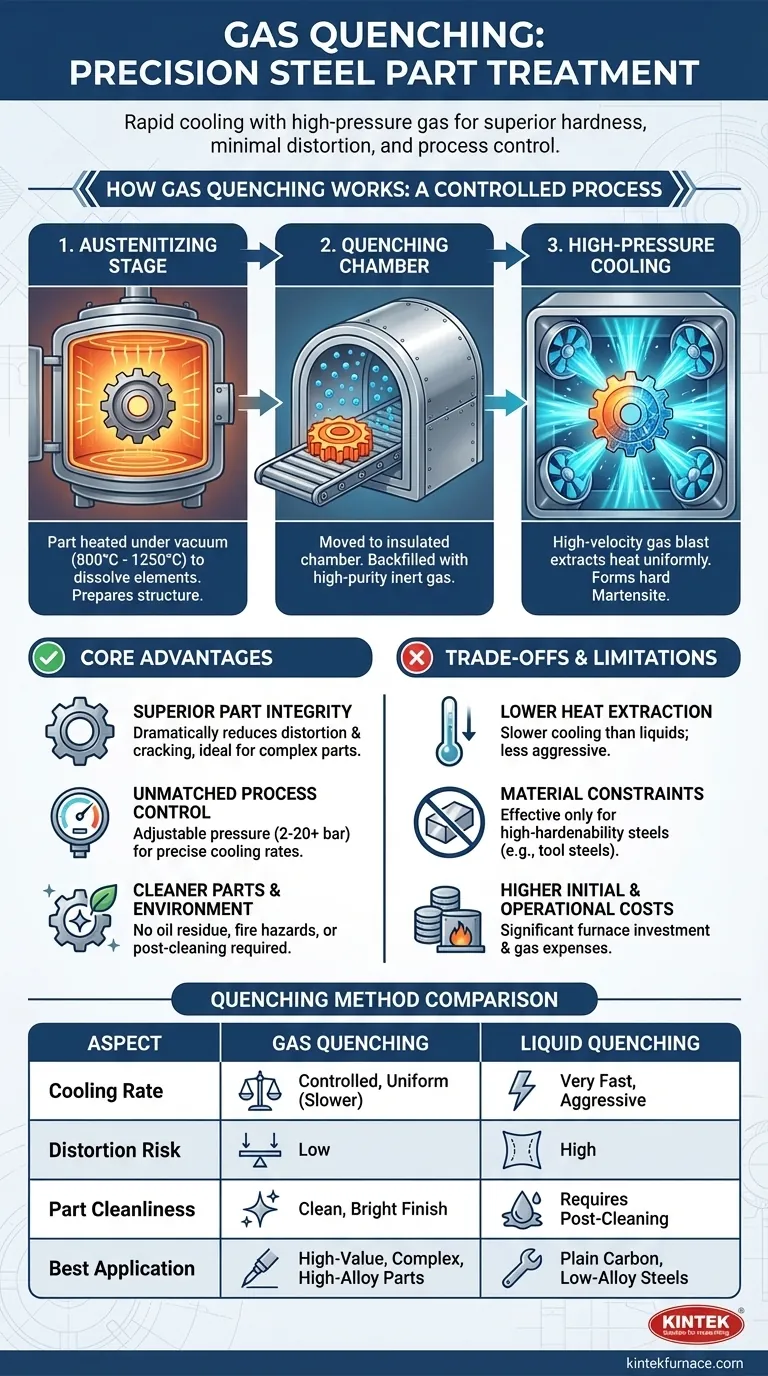

Come funziona il rinvenimento a gas: un processo controllato

Il rinvenimento a gas viene quasi sempre eseguito all'interno di un forno a vuoto, che fornisce un ambiente incontaminato e controllato dall'inizio alla fine. Il processo segue una sequenza precisa.

La fase di austenitizzazione

Innanzitutto, il pezzo in acciaio viene riscaldato sotto vuoto a una specifica temperatura critica, tipicamente tra 800°C e 1250°C. Questa fase, nota come austenitizzazione, dissolve il carbonio e gli elementi di lega in una soluzione solida uniforme, trasformando la struttura cristallina dell'acciaio e preparandolo per l'indurimento.

La camera di tempra

Una volta che il pezzo è stato completamente saturato alla sua temperatura di austenitizzazione, viene spostato in una camera di raffreddamento isolata. La camera viene quindi riempita nuovamente con un gas inerte di elevata purezza a pressione controllata.

Raffreddamento ad alta pressione

Turbine o ventilatori ad alta velocità spruzzano il gas di tempra sul pezzo da tutte le direzioni. Questo raffreddamento convettivo estrae rapidamente e uniformemente il calore, costringendo la struttura interna dell'acciaio a trasformarsi in martensite, una fase cristallina molto dura e resistente. La velocità di raffreddamento è gestita con precisione regolando il tipo di gas, la pressione e la velocità di flusso.

I vantaggi fondamentali dell'utilizzo del gas

Scegliere il gas rispetto a un liquido come l'olio o l'acqua è una decisione ingegneristica deliberata guidata dalla necessità di precisione e qualità del pezzo.

Integrità superiore del pezzo

Poiché il raffreddamento a gas è più uniforme e meno violento dell'immersione liquida, riduce drasticamente lo shock termico. Ciò si traduce in una distorsione, deformazione e incrinazione significativamente minori, il che è fondamentale per geometrie complesse, pezzi a parete sottile o componenti con tolleranze dimensionali ristrette.

Controllo del processo senza pari

La pressione del gas, che può variare da 2 a 20 bar o più, è facile e regolabile con precisione. Ciò consente ai trattatori termici di mettere a punto la velocità di raffreddamento per adattarla alla specifica lega di acciaio e allo spessore del pezzo, ottenendo le proprietà metallurgiche desiderate senza stressare eccessivamente il componente.

Pezzi e ambiente più puliti

I pezzi temprati a gas emergono dal forno puliti, brillanti e privi di residui. Ciò elimina la necessità di costose e laboriose operazioni di pulizia post-tempra richieste per rimuovere l'olio. Elimina anche i rischi di incendio, i fumi d'olio e la necessità di smaltire i liquidi di tempra usati.

Comprendere i compromessi e i limiti

Sebbene potente, il rinvenimento a gas non è una soluzione universale. La sua efficacia è regolata da un chiaro insieme di compromessi fisici ed economici.

Tasso di estrazione del calore inferiore

Il limite principale del gas è la sua minore conducibilità termica rispetto ai liquidi. Anche ad alte pressioni, il gas semplicemente non riesce a estrarre il calore da un pezzo in modo così aggressivo come olio o acqua.

Vincoli di materiale e temprabilità

Questa minore potenza di raffreddamento significa che il rinvenimento a gas è efficace solo per acciai con elevata temprabilità. Si tratta tipicamente di acciai per utensili temprabili all'aria o acciai altamente legati progettati per indurirsi con velocità di raffreddamento più lente. Generalmente non è adatto per acciai al carbonio semplici o a basso contenuto di leghe, che richiedono una tempra molto rapida per formare la martensite.

Limiti di dimensione e spessore del pezzo

La minore velocità di estrazione del calore limita anche lo spessore massimo della sezione trasversale che può essere indurito efficacemente. Il nucleo di un pezzo molto spesso potrebbe raffreddarsi troppo lentamente, non riuscendo a raggiungere la durezza richiesta, anche se la superficie si indurisce correttamente.

Costi iniziali e operativi più elevati

I forni a vuoto in grado di eseguire il rinvenimento a gas ad alta pressione rappresentano un investimento di capitale significativo. Inoltre, il costo di gas di elevata purezza come azoto, elio o argon aumenta la spesa operativa rispetto agli oli di tempra meno costosi.

Fare la scelta giusta per il tuo obiettivo

La decisione tra tempra a gas e a liquido dipende interamente dal materiale, dalla complessità e dai requisiti finali del pezzo.

- Se la tua priorità principale è minimizzare la distorsione su pezzi complessi di alto valore: Il rinvenimento a gas è la scelta definitiva per preservare l'accuratezza dimensionale.

- Se la tua priorità principale è l'indurimento di acciai per utensili temprabili all'aria o materiali ad alto contenuto di leghe: Il rinvenimento a gas offre la combinazione ideale di velocità di raffreddamento e controllo per questi materiali.

- Se la tua priorità principale è la convenienza economica per acciai a basso contenuto di leghe o al carbonio semplici: Il tradizionale rinvenimento a liquido rimane il metodo più pratico ed efficace.

In definitiva, la comprensione di questi compromessi ti consente di selezionare il processo che offre le prestazioni richieste senza compromettere l'integrità del tuo componente.

Tabella riassuntiva:

| Aspetto | Rinvenimento a gas | Rinvenimento liquido tradizionale |

|---|---|---|

| Mezzo di raffreddamento | Gas inerte ad alta pressione (es. azoto, elio) | Olio o acqua |

| Velocità di raffreddamento | Controllata e uniforme, più lenta dei liquidi | Molto veloce e aggressiva |

| Rischio di distorsione | Basso grazie alla ridotta shock termico | Alto, può causare deformazioni e crepe |

| Pulizia del pezzo | Finitura pulita e brillante, nessun residuo | Richiede pulizia post-tempra per rimuovere l'olio |

| Materiali idonei | Acciai ad alta temprabilità (es. acciai per utensili) | Acciai al carbonio semplici e a basso contenuto di leghe |

| Costo | Costi iniziali e operativi più elevati | Più conveniente per determinate applicazioni |

Ottimizza il trattamento dei tuoi pezzi in acciaio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi personalizzati come forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche, sia per il rinvenimento a gas che per altri processi. Contattaci oggi per migliorare l'integrità dei pezzi, ottenere una durezza superiore e snellire i tuoi flussi di lavoro di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori